Скоро, наверное, в гости техника ходить начнет. Или за солью...

Очень плохая реклама от одного красного магазина инструментов спровоцировала меня сделать свой ликбез по свёрлам. Предлагаю расширить кругозор в слесарном деле — разобраться во всём зоопарке свёрл, доступных и недоступных в ближайшем строительном магазине. Мы не будем углубляться в тонкости обработки материалов резанием — просто расширим кругозор, чтобы, когда жизнь заставит «проковырять дырочку», вы использовали подходящий инструмент.

Самый простой тип сверла — это «лопатка» с заточенными краями. Используются с античности и до наших дней.

Плюсы: они дешёвые, так как форма проста в изготовлении.

Минусы:

Варианты:

Сверло по дереву

Сверло по дереву [Spade Bit], часто имеет шестигранный хвостовик для использования с удлинителями бит. Изготавливается из обычной углеродистой стали, поэтому не стоит ими сверлить с особым фанатизмом без перерыва до появления дыма — при нагреве свыше 150°С сталь начинает терять закалку и сверло быстро тупится. Заточка имеет подрезатели по краям, что при сверлении дерева даёт аккуратные края отверстия с минимальной бахромой волокон.

Сверло по стеклу и керамике. Сверху — с одиночным наконечником, снизу — со сдвоенным.

Сверло по кафелю и стеклу [Glass Drill Bit] имеет наконечник из твёрдого сплава (карбид вольфрама с добавками). Благодаря высокой твёрдости наконечника им можно сверлить стекло, керамическую плитку, керамогранит, фарфор, кирпич — да в принципе почти всё. Что нужно про них знать:

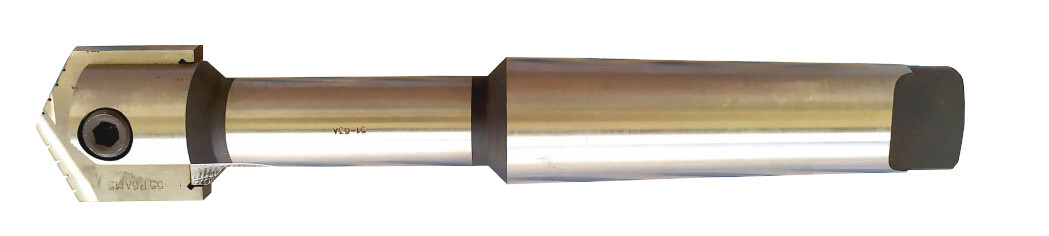

Сверло перовое разборное, для использования на станках.

Сверло перовое сборное применяется на станках (о чём намекает конусный хвостовик с конусом Морзе). Когда твердосплавный наконечник тупится, его просто откручивают и заменяют новым.

Спиральные свёрла лишены двух основных недостатков перьевых свёрл, что сделало их самыми массовыми и широко используемыми. Спиральное тело позволяет устойчиво удалять стружку из зоны реза и опираться на стенки отверстия, сохраняя направление сверления.

Попробуем выделить основные варианты:

Спиральное сверло по дереву

Сверло по дереву [Brad-Point Drill Bit]

Изготавливается из углеродистой стали, но самое важное отличие — заточка, есть подрезатели. Позволяют прорезать волокна по краю отверстия, из-за чего края получаются аккуратными. Хоть спиральное тело, в отличие от пера, позволяет сверлить глубоко, не вынимая постоянно сверло для удаления стружки, материал сверла по-прежнему не выносит нагрев свыше 150°С.

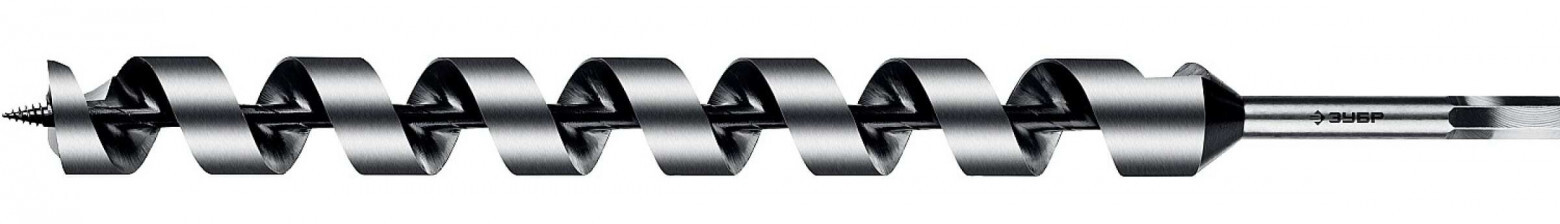

Спиральное сверло по дереву, часто именуемое буром.

Бур по дереву [Auger Drill Bit]

Буром я назвал его неофициально, в русскоязычной среде нет устоявшегося деления по названиям, поэтому всё внимание к картинке. Это сверло во многом похоже на спиральное сверло по дереву, но сама спираль более легковесная, что позволяет отлично удалять стружку даже на очень больших глубинах сверления и оставлять весьма гладкие стенки отверстия.

Сверло по бетону

Сверло по бетону/кирпичу/камню [Masonry Drill Bit]

К спиральному телу сверла добавили твердосплавную напайку-наконечник и получили сверло по бетону. Попытка сверлить им хоть что-то кроме бетона потерпит фиаско — углы заточки пластины предназначены не для снятия стружки, а для выкрашивания бетона. Но при некоторой сноровке и наличии подходящих абразивов сверло можно переточить для сверления закалённых сталей.

Бур перфоратора похож по конструкции на спиральное сверло по бетону. Разница только в хвостовике — перфоратор может не только вращать бур, но и сообщать ему удар.

Сверло по металлу

Когда говорят «сверло», почти всегда подразумевают спиральное сверло по металлу.

Типичное сверло по металлу

Что нужно знать:

1. Материал сверла — быстрорежущая сталь (HSS — high speed steel). Названа так, поскольку позволяет резать металл на больших скоростях, когда инструмент от работы нагревается до высокой температуры. В отличие от обычной углеродистой стали, добавка вольфрама в состав стали позволяет ей не теряет твёрдость при температурах в 500°С. Но всё равно насиловать свёрла до посинения (появления синего отлива цветов побежалости) не стоит — использование охлаждения продлит срок службы.

2. Кроме обычных свёрл по металлу (сверлят по часовой стрелке) есть «левые» (сверлят против часовой). Левые свёрла используются редко, в основном в станках и приспособлениях, где множество свёрел, вращаемых шестерёнками, за один проход делают в детали все отверстия. У левых свёрел есть полезное свойство — если ими высверливать сломанный в отверстии винт, то есть шанс, что сверлом он будет подцеплен и остатки вывернутся.

3. Для защиты от коррозии и улучшения характеристик свёрла покрывают разными покрытиями. Варианты:

Распространённые типы покрытий

а. Голое шлифованное сверло, покрыто с завода тонким слоем масла. После первого применения масло сотрётся, и сверло может поржаветь, особенно если хранится в неотапливаемом гараже.

б. Чёрное оксидное покрытие («воронение»). Делается прежде всего для защиты от ржавчины, и преимущество у покрытия только одно — почти ничего не стоит.

в. Золотистое покрытие из нитрида титана. Покрытие твёрдое, поэтому защищает не только от коррозии, но и улучшает процесс сверления. Стружка меньше налипает, поэтому не образуется наклёп у режущей кромки — поверхность от сверла становится чище («чистота поверхности» на слесарном означает микронеровности поверхности).

г. Другие виды покрытий — карбонитрид титана, нитрид хрома, нитрид циркония алюминия, DLC и т. д. встречаются в профессиональном металлорежущем инструменте и для бытового применения не требуются. Прелести таких покрытий раскрываются лишь на производстве. (Например сверло стоит 1$ и тупится за 10 минут работы, а сверло с мегакрутым покрытием стоит 1,5$ и тупится за 20 минут работы — такое покрытие выгодно.)

4. Сверлом по металлу можно сверлить дерево, но края отверстия будут в бахроме от волокон дерева. Так, если сверлить ДСП, то по краям отверстия ламинация точно будет в сколах. Сверло по дереву даст чистый ровный край отверстия.

Отверстия в дереве, проделанные сверлом по дереву (слева) и сверлом по металлу (справа).

5. Жёсткость сверла падает с его длиной, поэтому при глубоком сверлении (на глубину более 10 диаметров) отверстие может «увести». Поэтому укороченные свёрла тоже нужны.

6. Сверло по металлу можно и нужно затачивать по мере износа, до тех пор, пока его длина пригодна для работы. Свёрла других типов, как правило, выбрасывают когда они затупились.

7. Диаметр отверстия, как правило, получается чуть больше диаметра сверла. Поэтому когда важна точность и чистота поверхности отверстия, берут сверло диаметром чуть меньше и после проходят отверстие развёрткой на необходимый диаметр.

Центровочные свёрла [centre drill]

Центровочное сверло

Используются на станках, когда нужно точно наметить центр будущего отверстия. Оно короткое и жёсткое, поэтому не «уползает» как длинное спиральное сверло. Им засверливают на пару миллиметров, затем обычным спиральным сверлом сверлят на необходимую глубину. Особенно полезны, если поверхность цилиндрическая.

Сверло-фреза [Saw bit]

Сверло-фреза

Угол заточки режущей кромки спиральной канавки не позволяет обычному сверлу эффективно резать материал вбок. Но иногда такое требуется, например, отверстие в детали и пластиковой рамке не совпало, и нужно из отверстия в пластике сделать овал, при этом точность и аккуратность не очень важна. В таком случае на помощь приходят свёрла-фрезы. У них часть спиральной канавки заменили за режущие зубы, как у фрезы. Таким сверлом можно поелозить туда-сюда в мягких материалах и сделать дырочку продолговатой формы. И я неспроста сказал «дырочка», точность будет именно как у дырки, а не отверстия.

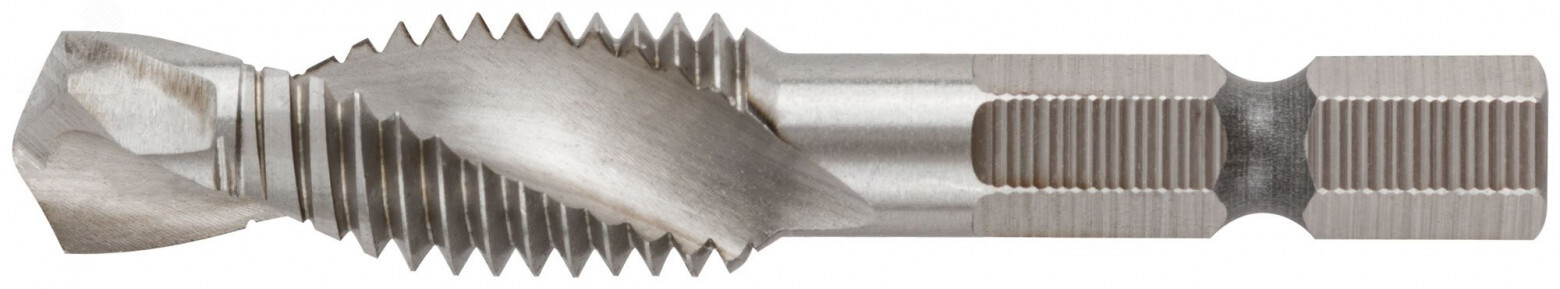

Сверло-метчик [Drill & tap bit]

Сверло метчик

Гибрид метчика для нарезания резьбы и спирального сверла. Позволяет создать резьбу за одну операцию, вместо нескольких — сверления отверстия, нарезания резьбы метчиками №1-3. За универсальность приходится платить — инструмент непригоден для создания глухой или глубокой резьбы, при работе с твёрдым материалом есть риск сломать инструмент. Сверло-метчик экономит время работы станка на производстве, не простаивая из-за смены инструмента.

Пушечное сверло [Gun drill]

Пушечнные (ружейные) свёрла.

При сверлении стволов разных стреляющих штук отверстие должно быть очень точным и при этом весьма глубоким. Впрочем, отверстия в разных валах и шпинделях предъявляют схожие требования. Поэтому свёрла для глубоких сверлений выглядят как цилиндр, у которого изъято минимум металла — только под канал подачи смазочно-охлаждающей жидкости и минимально возможный канал для отвода стружки, всё ради максимальной жёсткости. Есть отличия между пушечными, ружейными, эжекторными свёрлами, но мы просто повышаем кругозор, не углубляясь в тонкости металлообработки, поэтому просто отметим, что есть свёрла для сверления глубоких отверстий.

С ростом диаметра отверстия становится целесообразным сверлить не всё отверстие, а лишь кольцо по окружности — так мы удаляем меньше материала, и процесс идёт быстрее и с меньшими усилиями. Ознакомимся с конкретными представителями:

Алмазные коронки [Coring Drill Bit]

Алмазные коронки

Бывают как трубочки, торец которых покрыт алмазами, так и трубы с напаянными на торец зубьями из алмазосодержащего материала. Ими сверлят кафель, керамогранит, стекло, камень, бетон. Причём предпочтительнее именно прорезать отверстие в стене/перекрытии насквозь, под коммуникации, чем долбить перфоратором — не создаются трещины в материале и результат получается сильно аккуратнее.

Важно отметить, что хоть теоретически алмаз может резать всё, алмазный инструмент не применяют для резки стали — углерод алмаза растворяется в железе и быстро разрушается. Алмазные коронки хоть и могут работать «на сухую», в таком режиме срок их службы ниже, чем при охлаждении водой.

Корончатые свёрла по металлу [Annular Cutter Bit]

Корончатое сверло по металлу

Они сложнее в изготовлении, чем спиральные, но при больших диаметрах это начинает окупаться — они менее металлоёмкие, работают быстрее, стенки отверстия получаются аккуратнее. Работают ими на станках, соблюдая рекомендуемые обороты (частота вращения требуется ниже, чем у спиральных). Ими нельзя сделать глухое отверстие, зато они отлично работают на криволинейных поверхностях — можно делать отверстия в трубах, причём даже под углом.

Кольцевые пилы (коронки) [Hole Saw]

Кольцевые пилы(коронки) с центровочными свёрлами.

Применяются для сверления отверстий больших диаметров в дереве, пластике. Если зубья коронки выполнены из быстрорежущей стали («биметаллическая коронка»), то ими можно прогрызть отверстие даже сквозь листовое железо. Для работы по кирпичу и бетону зубья коронки изготавливают из твёрдого справа — карбида вольфрама с добавками

Свёрла для пробок

Свёрла для пробок с приспособлением для их заточки.

Представляет собой трубки с остро заточенным краем и отверстием под вороток с конца. Такими свёрлами можно сделать цилиндрик из резины или пробки для химической лабораторной установки. Для заточки острого края применяется специальное приспособление с лезвием, на фото.

Набор просечек.

Похожую конструкцию имеют просечки. Они более прочные, имеют окошко в боку для извлечения результата. Только вместо вкручивания воротком в материал используют молоток. Используются с листовым материалом для высечки пыжей, прокладок и т. п.

Свёрла для изготовления деревянных пробок.

У столяров есть сверло для пробок [Plug Cutter Bit] — им можно из подходящей деревяшки вырезать цилиндрическую пробку-вставку, например чтобы скрыть отверстие под саморез. Пробка изготавливается из деревяшки такого же сорта и текстуры, и затем с клеем заколачивается в отверстие, лишнее срезается заподлицо.

Набор трепанов.

У хирургов есть похожие кольцевые свёрла «трепан для кости». Зачем я про них рассказываю, если точно ими никто из читателей по прямому назначению не воспользуется? А потому что они могут быть полезны, например, для очень аккуратного высверливания сломанного заржавевшего шурупа в деревяшке с последующим ремонтом в виде вклеивания пробки.

Шлямбур

Ещё одной разновидностью полых свёрл является шлямбур. Наверняка он запомнится вам по смешному названию. До широкого распространения перфораторов, шлямбур был единственным способом повесить полочку. Это трубка с зубьями и работают им молотком вручную, поворачивая после каждого удара. До сих пор в ходу у альпинистов, так как каждый килограмм снаряжения нужно тащить на себе, а что-то минималистичнее не придумать.

Закончив со свёрлами в виде трубочек, спиралек и лопаточек, рассмотрим более экзотические конструкции.

«Балеринка» [Adjustable Wood Drill Bit]

Балеринка по дереву.

Это сверло с переставными ножами — можно выставить желаемый диаметр отверстия и сделать отверстие. Сверло весьма травмоопасно и качество отверстия невысокое. Зато один универсальный инструмент занимает места в сумке меньше типового набора коронок.

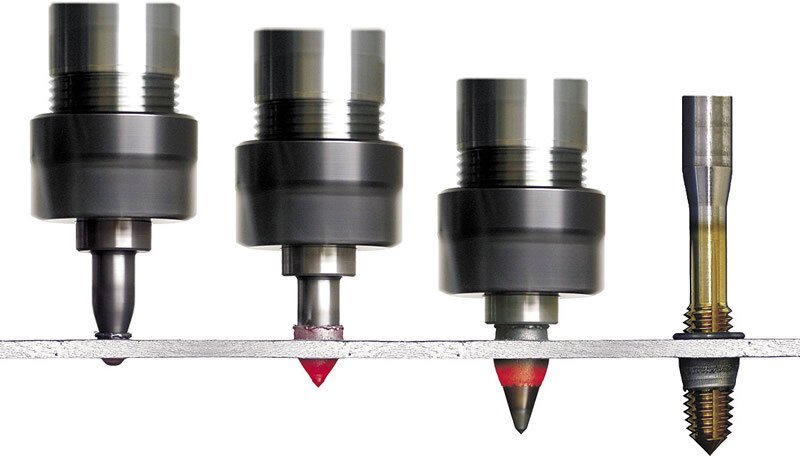

Термосверло [Friction Drill Bit]

Процесс создания отверстия термосверлом

Этот тип сверла не вырезает сталь на месте будущего отверстия, он трением её разогревает до размягчения и формует отверстие с буртиком по краям. Термосверло придумано для работы с профильными стальными трубами для отверстий, куда будет вкручиваться крепёж. Сформированный в процессе буртик из металла даёт дополнительные 3-5 витков резьбы, что избавляет от необходимости ставить вытяжные гайки, и тем самым экономит деньги.

Сверло для квадратных отверстий [Mortising Bit]

Это не шутка. Трёхгранная фреза при помощи приспособления описывает такую траекторию, что выгрызает квадратное отверстие. Такие свёрла часто рассматриваются как технический курьёз и широкого распространения не получили. Для сверления квадратных отверстий сегодня применяются долбёжные свёрла на специализированных станках. Идея в том, что сверло по дереву делает круглое отверстие, а квадратная оправка-стамеска, не вращаясь, дорезает углы отверстия до квадратного сечения.

Сверло Форстнера [Forstner Drill Bit]

[закончились доступные медиаблоки, картинка не вставилась, смотрите последнюю карусельку]

Сверло по дереву благодаря своей форме и заточке отлично подходит для глухих отверстий, например, под чашки мебельных петель. Наличие цилиндрической части позволяет сверлу не отклоняться от оси и формировать гладкие стенки отверстия. Кроме того, центрирующий выступ у сверла форстнера короче аналогичных перьевых свёрл, что даёт гладкое дно глухого отверстия.

[закончились доступные медиаблоки, картинка не вставилась, смотрите последнюю карусельку]

Ступенчатое и бесступенчатое сверло [step drill]

Иногда его называют «морковкой». Используется с листовыми материалами, позволяя быстро сделать отверстие большого диаметра, при этом всего одним универсальным и компактным инструментом. Существуют как бесступенчатые варианты, так и ступенчатые — сверло опускают пока не получится нужный диаметр отверстия.

Самоцентрирующееся сверло [Self-Centering Drill Bit]

[закончились доступные медиаблоки, картинка не вставилась, смотрите последнюю карусельку]

Подпружиненная оправка на сверле позволяет просверлить точно по центру шаблона, например, при установке дверных петель. Наличие конусной формы наконечника гарантирует, что при приложении к отверстию шаблона (коим может быть и устанавливаемая петля) сверло будет сверлить по центру, и последующий крепёж не сместит петлю.

Существует ещё ряд инструментов, которые очень часто используются совместно со свёрлами, и стоит их хотя бы показать. Это:

Зенковки [Countersink]

[закончились доступные медиаблоки, картинка не вставилась, смотрите последнюю карусельку]

Это такая многолезвийная фреза, что позволяет снять фаску по краю отверстия, благодаря чему головка винта «впотай» спрячется в тело детали. Даже если просто будет чуть-чуть снята фаска, станет лучше. Краска ляжет ровно и не будет утончаться и затем отслаиваться по острому краю.

Цековки [Counterbore]

[закончились доступные медиаблоки, картинка не вставилась, смотрите последнюю карусельку]

Служит для той же функции — спрятать крепеж, но в отличие от зенковки создает цилиндрическое углубление.

Развёртка [Reamer]

Это многолезвийная фреза, которой проходят отверстия после сверла. Развёртка срезает оставленный припуск на обработку, и отверстие начинает сиять своей точностью и чистотой поверхности.

[закончились доступные медиаблоки, картинка не вставилась, смотрите последнюю карусельку]

Что ж, надеюсь ваш кругозор расширился. Добро пожаловать в комментарии обсуждать виды свёрл, которые я забыл. Например под конфирмат.

Телеграм канал мой в профиле.

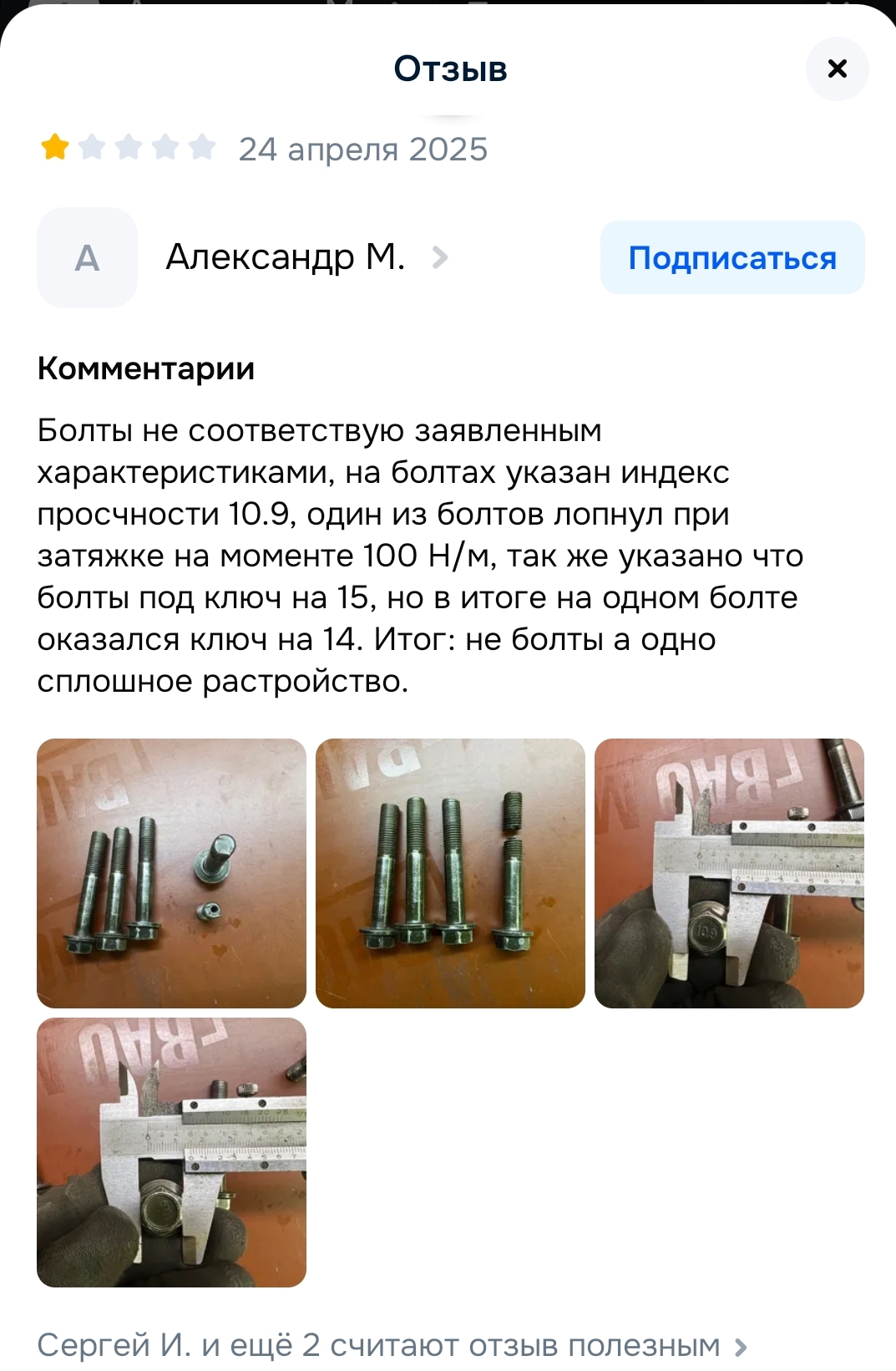

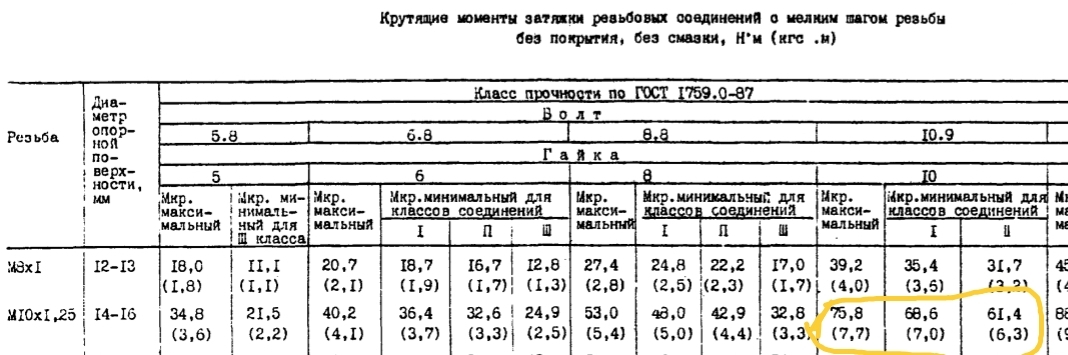

Лазил по просторам маркетплейса, нужны были болты. И чего-то залез в отзывы, а там наткнулся на негативный. Недовольный покупатель, который имеет штангенциркуль и динамометрический ключ переиграл и уничтожил качество товара. И если в отношении размера под ключ в 15 мм, согласно DIN 6921 (в карточке товара стандарт не указан) можно согласиться, то в отношении момента затяжки 100 Н*м у меня возникли вопросы и я полез усмирить свой интерес. Поднял руководящий документ на нормы затяжки резьбовых соединений РД 37.001.131-89 и начал искать. По фото - обычный оксидированный болт (сиречь без покрытия) М10х1,25 (мелкий шаг) с классом прочности 10.9. Нахожу соответствующую таблицу и вижу следующее:

Рекомендованный момент затяжки составляет 68,6 Н*м (на 32,4 Н*м меньше, чем автор закручивал), а максимальный момент 75,8 Н*м. Сижу и думаю: нормальные болты, можно брать, лопнули после превышения максимального момента затяжки на 24,2 Н*м (для понимания это момент затяжки болтов М8 на выпускных коллекторах автомобилей, именно с такой силой был перетянут болт больше максимума).

Итог: судя по отзыву болт маломерит.

А зачем запилил пост? В одного просвещаться скучно.

Расскажу как складывается судьба "Бурана 2.01", который находится в Музейном комплексе в Верхней Пышме. Он приехал в музей в августе прошлого года, перезимовал на открытой площадке, в апреле его перекатили к строящемуся павильону, а в мае закатили на место в будущей экспозиции.

Вот таким он приехал в музей в прошлом году. Напомню, это третий, именно космический корабль построенный по проекту "Буран". Его готовность определялась порядка 50%. Приехал он в разобранном виде, в январе начались работы по реставрации.

Сейчас его собрали - установили на штатные стойки шасси, смонтировали киль, консоли и механизацию крыла.

На заводе и во время хранения он стоял на технологических опорах, теперь все как положено.

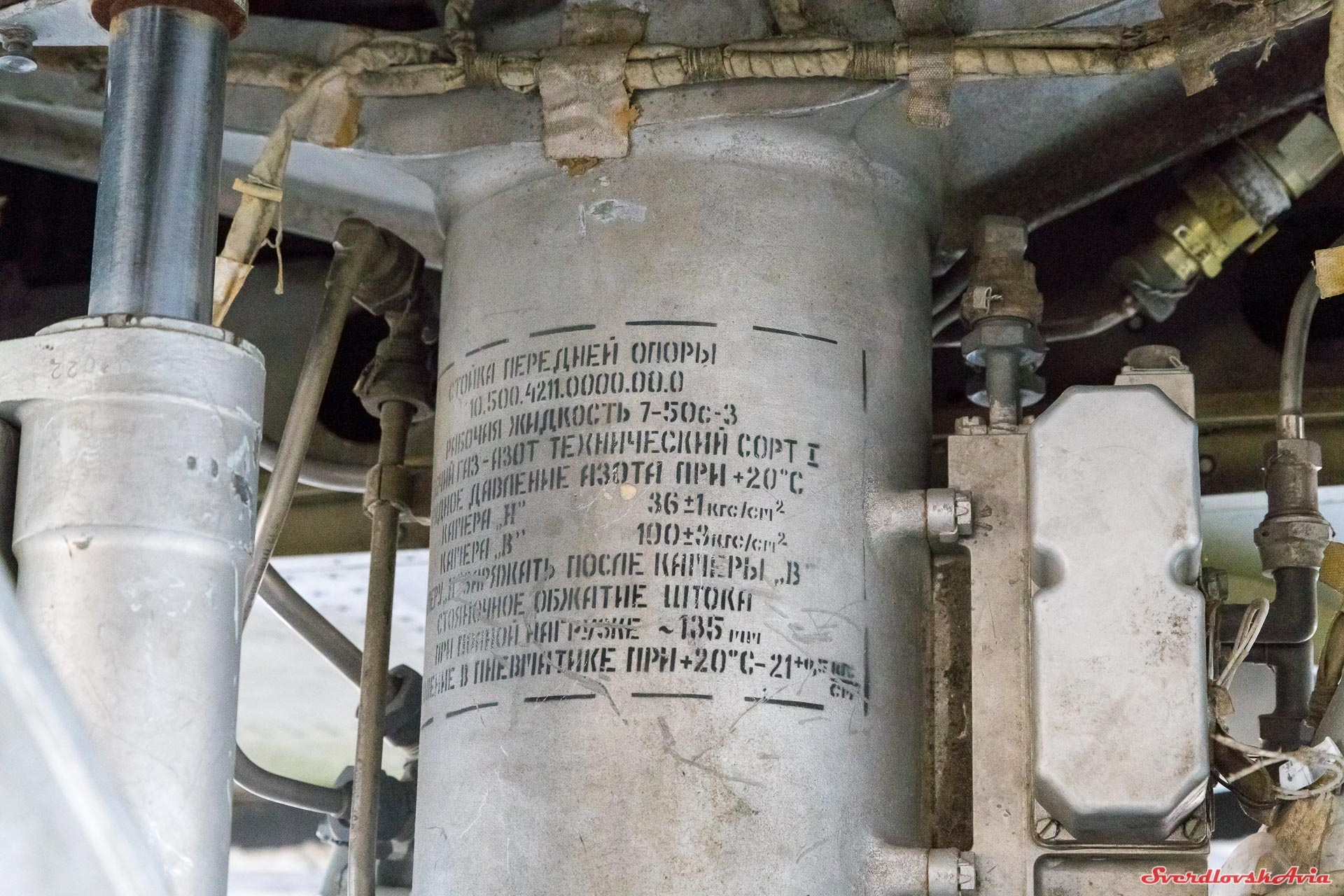

Носовая стойка шасси.

Рабочие закрывают технологические ниши в местах стыковки центроплана и консолей крыла.

Демонтируются для реставрации поврежденные защитные плитки, зачищается поверхность на месте их крепления.

Целые плитки оставляют на месте.

Как видите нет кромок крыла, их придется изготавливать заново, как и множество других агрегатов и элементов конструкции.

Поврежденные плитки будут восстанавливаться и устанавливаться на штатные места.

Кстати, все плитки номерные, у каждой строго определенное место крепления.

С виду очень похоже на пенопласт и по весу, и по текстуре, но это не пенопласт.

Смонтированный киль с рулем направления.

Строительство павильона планируется завершить в этом году, в нем разместится экспозиция о советской космической программе «Энергия-Буран».

В носовой части виден открытый люк - это вход в кабину космонавтов.

Мы будем следить за дальнейшими работами по реставрации "Бурана" и рассказывать на нашем канале.

Многие в курсе, что Xiaomi, Honor, Tecno или Realme не делают телефоны сами. Но что если я скажу, что они их даже не разрабатывают? Многие бюджетные модели лишь продаются под этими шильдиками, а всю разработку и производство “от и до” делают совсем другие компании. Эти компании не на слуху, но без них не было бы никакого “топа за свои деньги”. Давайте разбираться, что всё это значит, и как так вышло.

Небольшой спойлер.

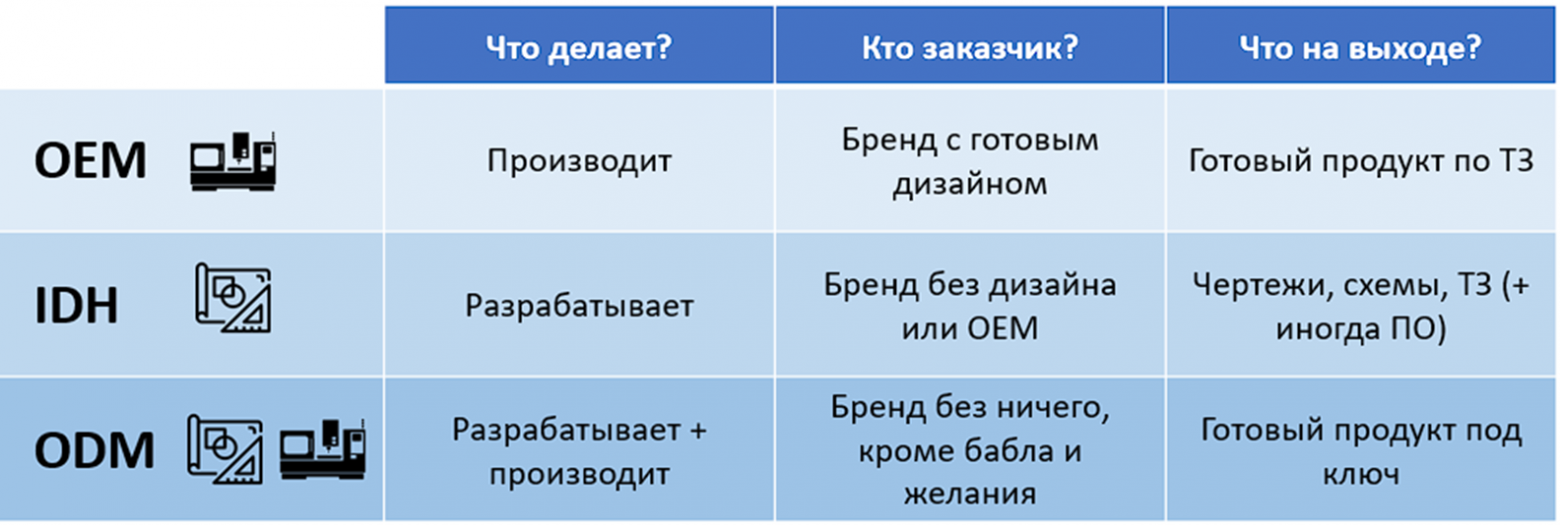

Но начать нужно с небольшого ликбеза, а именно с трёх важных аббревиатур:

Ну как с чего? Понятное дело, нужно создать свой центр исследований и разработок (R&D, или по нашему НИОКР), построить фабрику, запустить производство, наладить поставки комплектующих… Или нет?

На самом деле это вообще не обязательно. Потому что за вас это с удовольствием сделают специально обученные люди (и роботы). Эти ребята зааутсорсят либо все вышеописанные задачи, либо их часть. Итак, возможны 3 формата:

Первый - Original Equipment Manufacturer (OEM). Это значит, что вы разрабатываете и проектируете смартфон, составляете детальное ТЗ. А потом отдаёте ТЗ другой компании, которая по нему делает для вас продукт. Именно по такой модели работает, допустим, Apple. Парни из Купертино разрабатывают новый Айфон, а китайцы из Foxconn (тот самый OEM) его собирают. Как говорится, “Designed in California, assembled in China”. Samsung и какой-нибудь Dell работают по похожей схеме.

А что делать, если у вас наоборот есть фабрика и куча трудолюбивых китайцев с развитой мелкой моторикой, но нет компетенций в исследованиях и разработке? Не проблема - на такой случай есть Independent Design House (IDH). IDH-конторы с радостью разработают и задизайнят для вас любой гаджет, после чего дадут вам ТЗ для производства. Дальше - либо производите сами, либо идёте к OEM. Короче говоря, это как предыдущий вариант с OEM, только наоборот. А если вы производите что-то массовое и не очень эксклюзивное, то ТЗ можно вообще отдать чувакам из категории Electronic Manufacturing Services (EMS). У них фокус на масштабируемость производства, оптимизацию и прочий cost-cutting.

Яркие примеры IDH-продуктов - читалка Amazon Kindle и колонка Amazon Alexa. Их разработала внутренняя Амазоновская IDH Lab126, и производят китайцы из Foxconn и тайваньцы из Quanta. Наша Яндекс Станция - такая же история.

Похожим образом создаются многие смартфоны, ноутбуки и даже компоненты для Tesla.

Но что делать, если у вас нет ничего (кроме денег, само собой), и вам нужно всё под ключ? На такой случай есть Original Design Manufacturers (ODM). Такие компании сделают вообще всё - от рисования первого чертежа до закручивания последнего винтика. Вы просто идёте к ODM и говорите: “Чуваки, сделайте нам топ за свои деньги, чтобы камера 100 мегапикселей, процессор, NFC и ценник 150 баксов”. ODM скажет “Не вопрос, отгрузим через полгода” и продукт под ваш запрос, а потом произведёт нужную вам партию. Вам же останется только продать новый продукт под вашим шильдиком.

Если сферически и в вакууме, то можно поделить вот так. А в реальности они могут пересекаться (например, ODM может иногда работать как OEM или IDH).

Не запутались? Не волнуйтесь, экскурсия по аббревиатурам закончилась.

Этот небольшой ликбез был нужен, чтобы понять, как оно вообще устроено. А для ответа на вопрос из заголовка нам понадобятся лишь последние три буквы - ODM. Итак:

Признавайтесь, у вас есть что-нибудь от Xiaomi? У меня вот чего только нет - фитнес-браслет, чайник, ирригатор, робот-пылесос… Умной палочкой для ушей пока не обзавёлся, но всё впереди. А пару лет назад я даже гонял с их бюджетным смартфоном Redmi Note 8 Pro. Вы не подумайте, на самом деле я сказочно богат, просто очень рационален в потреблении. Ну ладно, теперь серьезно:

Этот телефон сложно было назвать выдающимся, но в целом сойдёт-прокатит. Главное - другое. Когда я его покупал, меня поразило сочетание цены (что-то в районе 14 тысяч руб.) и того, что за эту цену давали. “Это ли не топ за свои деньги?”, - воскликнул тогда я, и палец сам нажал на “заказать”.

Но ПО КАКОЙ ИМЕННО ПРИЧИНЕ этот смартфон стоил настолько дёшево?

Если кратко, то секрет в том, что Xiaomi Redmi Note 8 Pro - это не совсем Xiaomi. Как и остальная линейка Redmi, начиная с Redmi 3. Вернее, де-юре это конечно Xiaomi, и де-факто это тоже Xiaomi. Но по сути от Xiaomi там нет ничего. Совершенно такая же фигня и со многими другими китайскими брендами класса “эконом”: Tecno, Realme, Meizu (земля им микросхемами), бюджетными линейками Honor, Lenovo, OPPO, Vivo и т.д.

Разбирать причины такого хитросплетения удобно на примере той же Xiaomi:

Итак, отмотаем на 14 лет назад. Тогда Xiaomi - это не гигантская экосистема с целым винегретом разношёрстной электроники, а перспективный стартап, у которого есть ровно один продукт - версия андроидовой операционки MIUI. ОС получилась достойная, и компания вполне логично решила “сделать для неё домик”. Так в 2011 году на свет появился первый телефон Xiaomi Mi 1.

Выглядел он вот так. Тот самый почувствуй-себя-старым-moment.

Через год компания выпустила Mi 2, а ещё через год Mi 3. Рынок весьма тепло встретил эти модели. Ну ещё бы, почти флагманские характеристики, но при этом ценник около 300 долларов, а производитель - молодой и вайбовый китайский стартап. Это вам не Айфоны или Самсунги. Xiaomi начал закрепляться в своём сегменте смартфонного рынка, его бренд стали узнавать, у него начали появляться фанаты.

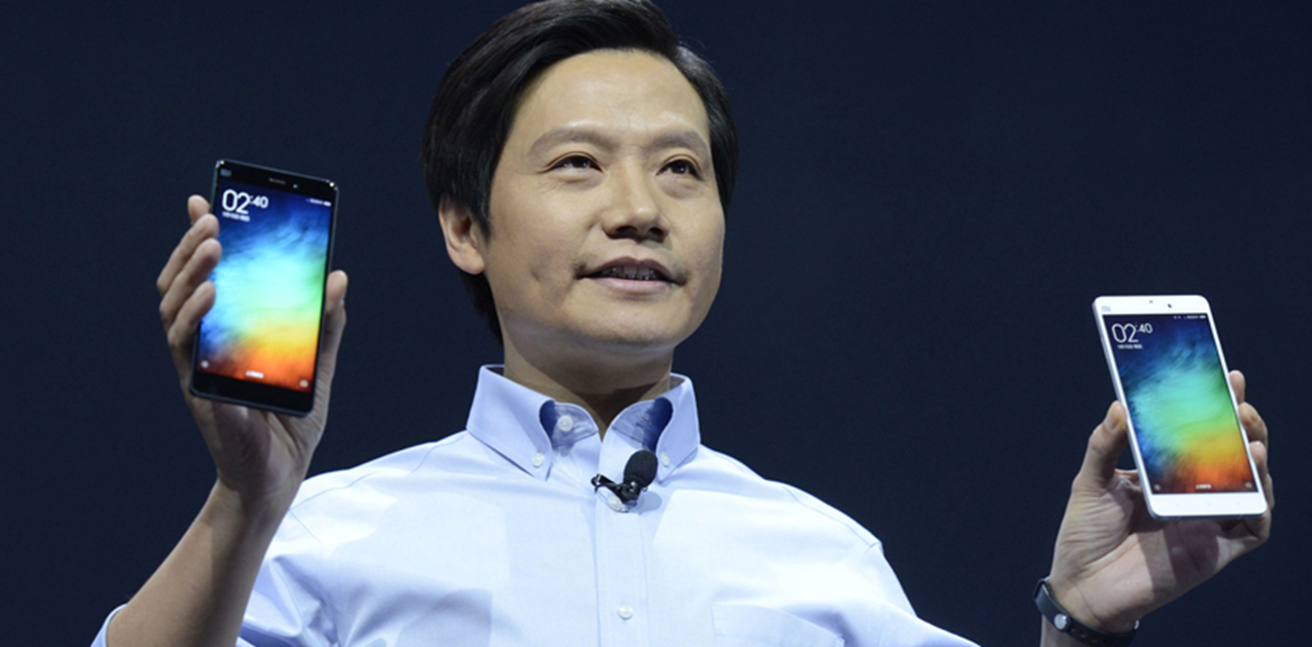

Однако, основатель Xiaomi Лэй Цзюн и его команда подумали:

10-20 млн проданных телефонов в год - это, конечно, хорошо. Но для Китая это вообще не цифры. Настоящий рост зарыт на массовом рынке, нужно идти туда!

Лэй Цзюн тогда выглядел так, держу в курсе.

Но как быстро выкатить на рынок сносный бюджетник за 150 долларов, если ты умеешь делать только “почти флагманы” за 300-400 баксов? Правильно - заручиться чьей-то помощью.

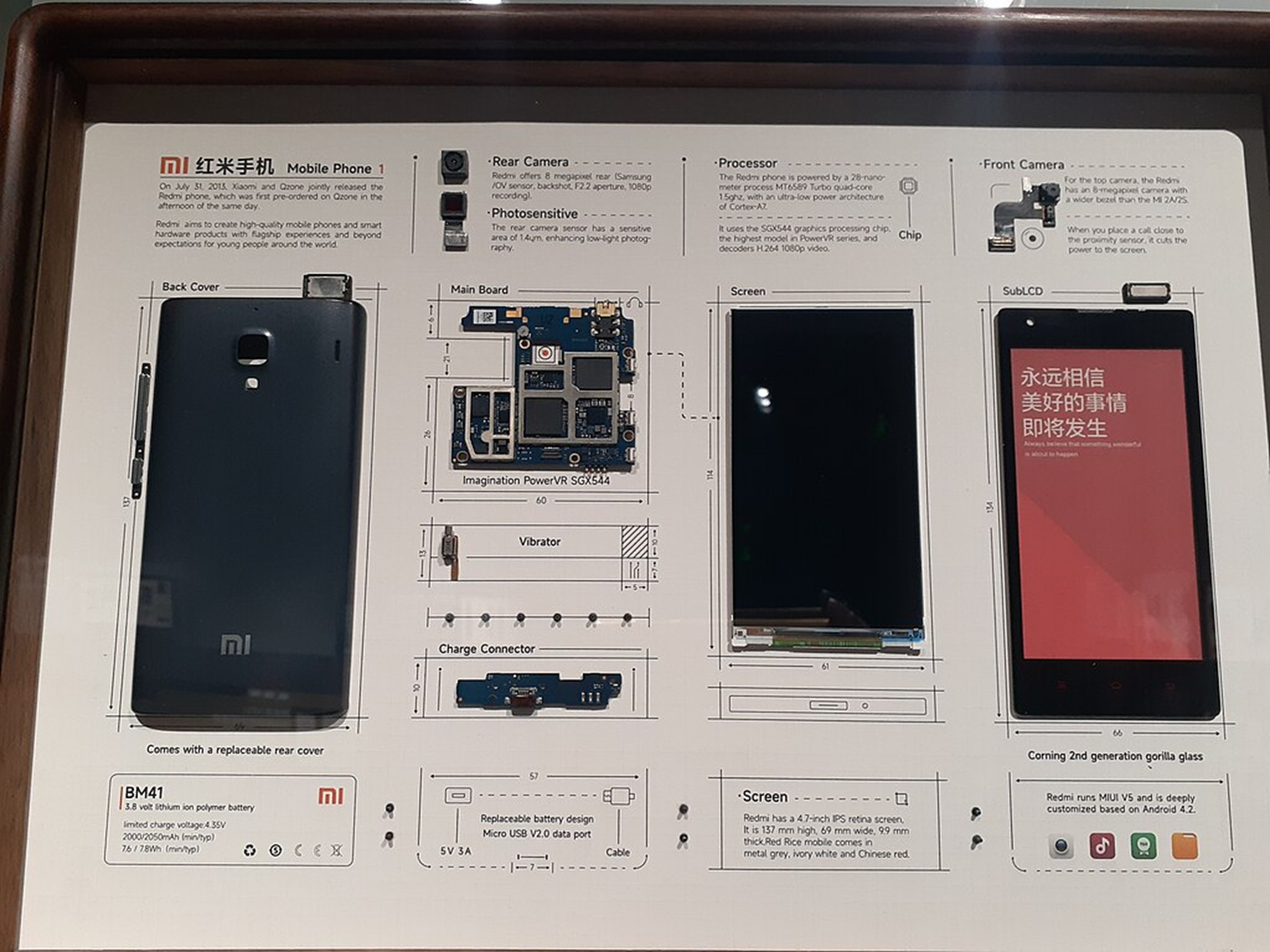

Первый смартфон Redmi - это чертежи (и часть начинки - например, процессор) от тайваньской компании MediaTek, а производили его разные OEM и ODM. Роль самой Xiaomi сводилась лишь к тому, чтобы “заменеджить” этот проект, засунуть в смартфон свою операционную систему, а потом всё это дело хорошо пропиарить и продать.

Redmi 1 a.k.a. Hongmi (“красный рис”). 2 симкарты, MIUI, 1 Гб оперативки, камера 8МП, неплохой процессор от MediaTek. И всего за 130 долларов!

Со вторым Redmi была похожая история, но вместо тайваньцев из MediaTek партнёром выступили американцы из Qualcomm. Поставщика сменили, вероятно, чтобы было проще выходить на зарубежные рынки.

Однако, первые Redmi всё же не дотягивали до бюджетных моделей других компаний - например, ZTE, Meizu, Huawei и суббрендов Lenovo (у меня в своё время был их суббренд под названием Zuk, и он был явно круче Redmi). Xiaomi требовался качественный скачок, иначе был риск не запрыгнуть в уходящий поезд и потерять массовый рынок.

На счастье Лэй Цзюна в начале 2010-х в Китае уже имелось несколько топовых смартфонных ODM. Самый крупный и мощный назывался Wingtech Technologies, и именно к нему отправились ребята из Xiaomi.

Компания Wingtech появилась на свет в 2006 году в провинции Чжэцзян, основатель - бывший инженер ZTE Чжан Сюэчжэн. Вскоре компания запустила фабрику, а ещё открыла исследовательский центр в городе Шэньчжэнь (это центр китайских инноваций, такая “местная Кремниевая Долина”).

Основатель Wingtech выглядит так. Но вообще, пишут, что там Партия серьёзно так лапу запустила, так что компанию можно считать “почти государственной”.

В 2008 году Wingtech начала ODM-производство смартфонов. Сначала это были небольшие заказы от не очень известных компаний, которые вряд ли дожили до сегодняшнего дня. Но в начале десятых в Китае начался смартфонный бум, и ODM-рынок расцвел всеми цветами китайской радуги. К Wingtech пошли крупные серьезные игроки, которые не хотели делать очередной телефон сами. Например, те же Meizu или Lenovo. Поэтому, когда в 2015 к ним пришли Xiaomi за апгрейдом своего Redmi, Wingtech было что предложить Лэй Цзюну. К тому времени у Wingtech были:

В 2015 году из под крыла Wingtech выходит Xiaomi Redmi Note 3:

Цельнометаллический корпус, сканер отпечатков, батарея на 4000 мАч.

И это был совсем другой телефон. По сравнению с пластиковым куском мыла под названием “Redmi Note 2” это был почти флагман. Но за те же 140 баксов! Примерно тогда к Xiaomi и приклеилась нетленка “топ за свои деньги”.

В итоге, в 2016 году третий Редми стал одним из самых продаваемых смартфонов в Китае и Индии. Для Xiaomi это был успех. Хотя фактически этот телефон - дело рук компании Wingtech от начала и до конца.

С тех пор Wingtech выступает ODM-производителем для всех моделей Redmi*. Мой старый Redmi Note 8 Pro - не исключение. Такая же фигня и с их линейкой POCO (это среднебюджетный спин-офф линейки Редми, ставший отдельным брендом). Лишь с начала 2020-х, став совсем большой корпорацией с мощными лапищами, Xiaomi стала активнее вовлекаться в разработку и проектирование (но бОльшую часть разработки и производства по прежнему делает ODM).

* Важный момент. Свою флагманскую линейку смартфонов “Mi” компания проектирует сама, а производит через OEMов - Foxconn, BYD Electronics и других. История с Wingtech - это именно про Redmi и POCO.

Другие китайские смартфонные бренды используют абсолютно такой же трюк. Флагманские модели они разрабатывают сами. А производят либо сами - таких меньшинство (Huawei, частично OPPO и Vivo, а также некоторые модели Transsion - это владелец брендов Tecno, Infinix и Itel), либо отдают на откуп OEM-ам. А дешевые и среднебюджетные “массовые” линейки делегируют компаниям вроде Wingtech. И так делают почти все китайские производители!

Так что, можно ли назвать мой Redmi Note 8 Pro - смартфоном Xiaomi? Не уверен. Но пенсионеров мы обижать не будем, пусть спокойно отдыхает себе в шкафу, он своё честно отработал.

Давайте начнём с того, что в Китае есть 3 крупных смартфонных ODM. Это уже упомянутый Wingtech, а ещё компании Huaqin и Longcheer.

Все они обслуживают не только китайских производителей, но и глобальные компании - Samsung, Amazon, Tesla и других. У них заказывают не только смартфоны, а почти любую электронику (но на смартфоны приходится большая доля их выпуска).

Смотрите, расклад такой. В 2024 году 44% всех проданных в мире смартфонов были произведена ODM. А вот эти три китайские компании контролируют около 70-80% (!!!) всего мирового рынка ODM (их доли примерно равны - порядка 25-30% у каждой). Применим сложнейшие математические расчёты и получим, что каждый 4й или даже 3й смартфон в мире сделан этими тремя компаниями! "Сяоми, Хуавеи, Оноры", - говорили они, ага.

Ладно. Давайте разбираться, почему так выгоднее? Ну смотрите:

Если вы большой и маститый ODM, то у вас уже есть завод и станки, логистика и склады, исследовательский центр. Капитальные затраты уже давно сделаны и отбиты. У вас практически нет CapEx. Понятно, что есть строительство новых мощностей, да и амортизацию оборудования никто не отменял. Но по сравнению с “построить разработку и производство с нуля”, это - ничто.

К тому же, вы обслуживаете сразу много крупных заказчиков. Ваше производство и разработка работают на масштаб. А значит, вы а) можете легко увеличить выпуск и запилить новую большую партию, и б) вы достигаете экономии на масштабе. Это просто базовый закон экономики, и крупные ODM с лёгкостью его используют. А вот сами компании-бренды - далеко не всегда.

Далее. Если вы производите почти одинаковые продукт (смартфоны, преимущественно бюджетные) для кучи разных заказчиков, то вы можете объединять закупки и прожимать по цене и условиям поставщиков материалов и комплектующих. Ну типа: “Ли, дружище, я у тебя беру целых 10 миллионов микросхем! Делай огромную скидку!”

Более того, у крупных ODM есть действительно неплохой доступ к технологиям и компонентной базе.

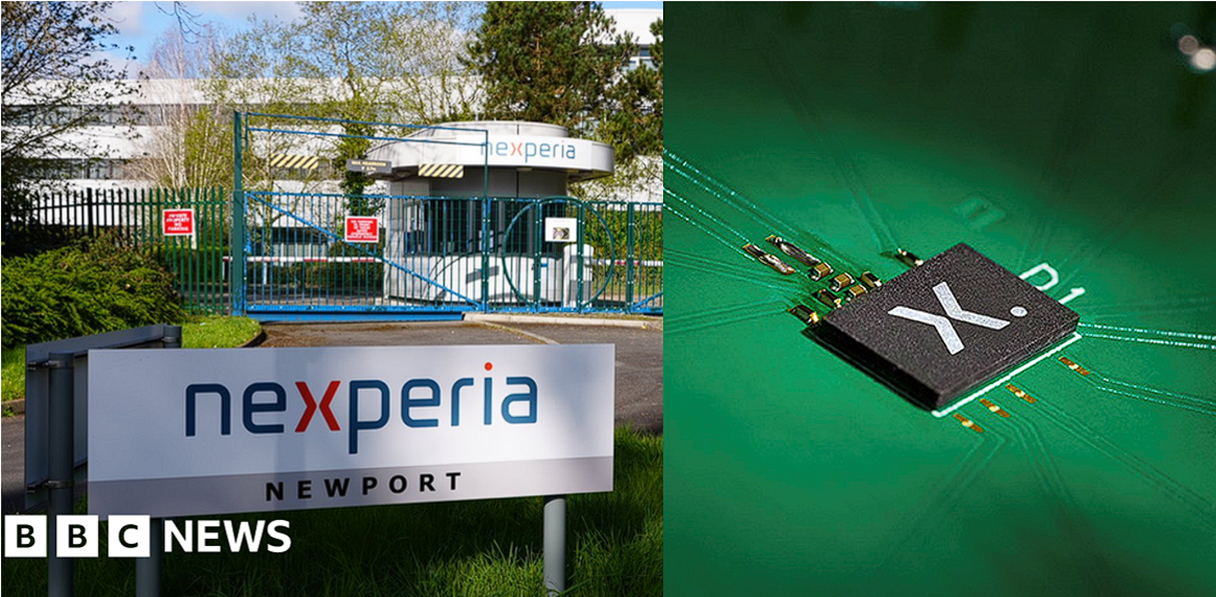

Например, тот же Wingtech поглотил крупного нидерландского производителя полупроводников Nexperia и несколько китайских компаний (чипсеты, платы, электроника и т.д.). Свои важные покупки были и у Huaqin с Longcheer.

И ещё один важный момент:

Представьте, что к вам каждый год приходят Xiaomi, Lenovo, Huawei, Oppo, Vivo и другие компании. А ещё Samsung нет-нет да заглядывает. И все они просят примерно одно и то же:

Сделайте нам годный смартфон за дёшево!

Эта задача повторяется из раза в раз (с небольшими вариациями: эти камеру хотят получше, те батарею пожирнее и т.д.). А раз так, то, во-первых, опыт и насмотренность позволяют вам решать её (и её подзадачи) эффективнее. А значит, дешевле. А во-вторых, вы рано или поздно создаёте типовые решения.

Например, у Wingtech и Huaqin есть собственные мобильные платформы. Проще говоря, готовый каркас для смартфона, где меняется только камера, корпус, прошивка и ещё какие-то отдельные детали. А потом всё это производится по уже отработанным лекалам - быстро, чётко, серийно. И дёшево. Это примерно как автомобильная платформа Volkswagen, которую использует хренова туча европейских марок, но только в мире смартфонов.

И кстати, благодаря такому подходу ускоряется весь цикл создания продукта. Xiaomi может прийти и заказать новый Redmi, а уже через полгода Wingtech отгрузит им партию. Очень полезно в условиях гипер-конкурентного и динамичного китайского рынка, знаете ли!

Но у этой медали есть и обратная сторона:

Внимание вопрос, отвечают китайские мудрецы:

Что будет, если один крупный ODM принимает очень похожие заказы от кучи разных компаний?

Правильно, он начнёт придумывать типовые решения (потому что так и дешевле, и быстрее) и предлагать их всем своим заказчикам. В результате получается вот такая загогулина:

Представьте, что они все одного цвета, а потом найдите 10 отличий.

Китайские телефоны бюджетного сегмента даже внешне похожи. И это при том, что каждый бренд хочет сделать свой дизайн максимально уникальным и узнаваемым. Но типовые “платформенные решения” от ODM так сладко манят скоростью и ценником... Насколько эти телефоны похоже внутри - можете представить сами.

И ещё один интересный момент. ODM-доминация создаёт своеобразный порочный круг. Компании годами заказывают у ODM целые линейки. Модель за моделью. ODM создаёт для них серии ноу-хау и делает из них платформы и коробочные решения. И в итоге этими решениями пользуются все заказчики данного ODM!

Получается, что через ODM вы автоматически обогащаете технологические возможности конкурентов, а они - ваши. И о какой уникальности тут может идти речь? Разве что можно поиграться с позиционированием, маркетингом и креативностью рекламных роликов, не больше.

Однако, отказываться от ODM тоже опасно. Ведь конкурент не откажется и обставит вас за счёт дешевизны и скорости выпуска. В общем, ODM - это такая своеобразная игла для китайских смартфонных компаний. Их личный сорт пуэра.

Лично я считаю, что такое плотное вовлечение ODM в создание бюджетных смартфонов - это неплохо. Да, на выходе вы получаете почти одинаковые лопаты за 150 баксов. Но именно благодаря масштабу и наработкам таких компаний в эти 150 баксов запихивают столько всего.

Если у вас китайский (и не только) не яблочный смартфон, то погуглите, кто его родил на самом деле, и напишите в комментах - посмотрим, кто из трёх ODM-монстров победит.

Если вам зашла статья, то обязательно влепите ей плюсик и скиньте другу. Также рекомендую глянуть другие мои статьи: как китайский BYD стал автомобильным монстром, большой разбор всего китайского автопрома, статьи про NIO и Li Xiang, или удивительная история создателя Meituan.

Также подписывайтесь на мой тг‑канал Дизраптор. Там найдёте еще больше статей и постов, где я докапываюсь до сути инноваций, компаний и отраслей, и пишу об этом человечьим языком (не только про Китай/смартфоны, а вообще).

До встречи на просторах,

Алексей

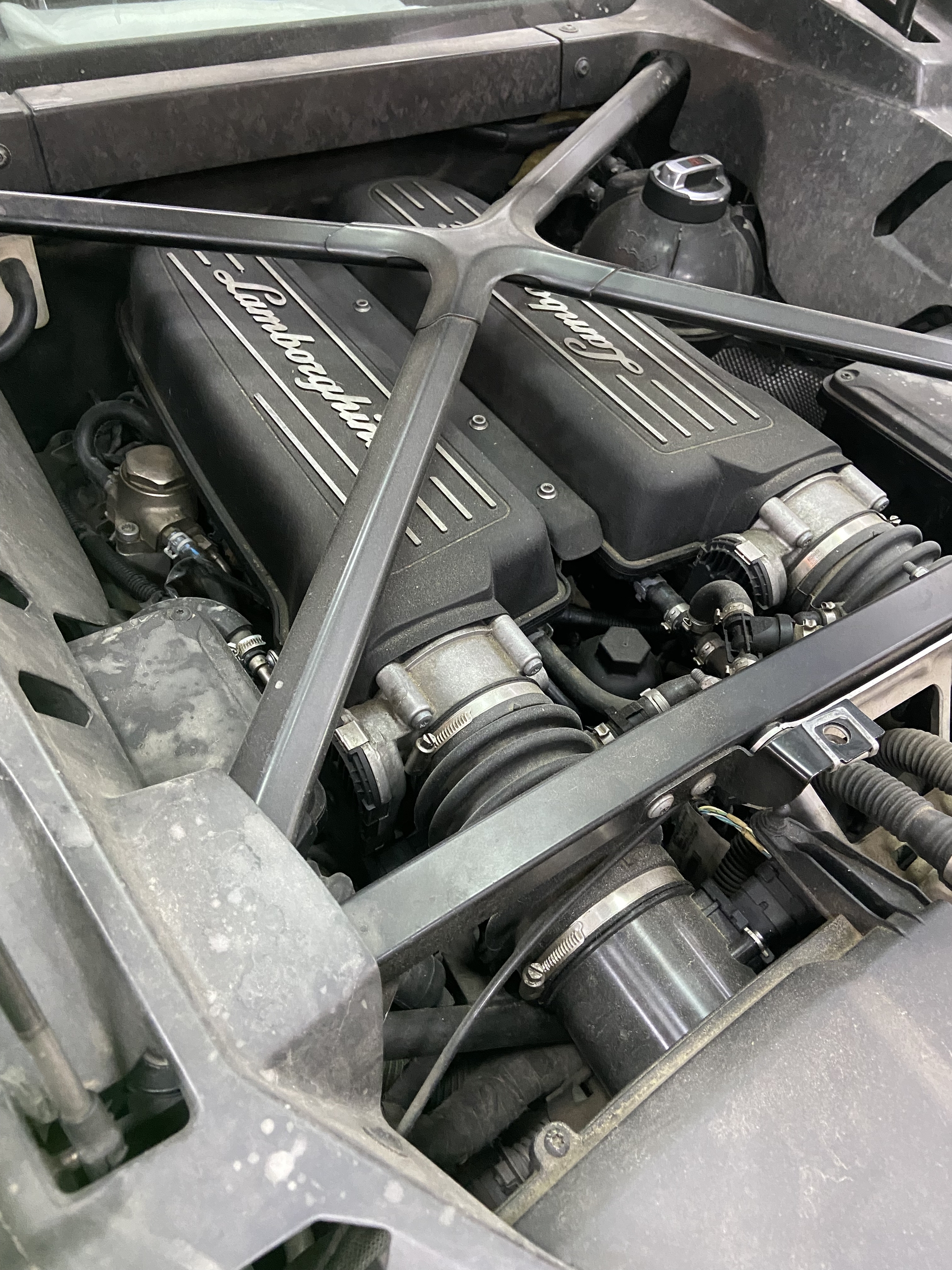

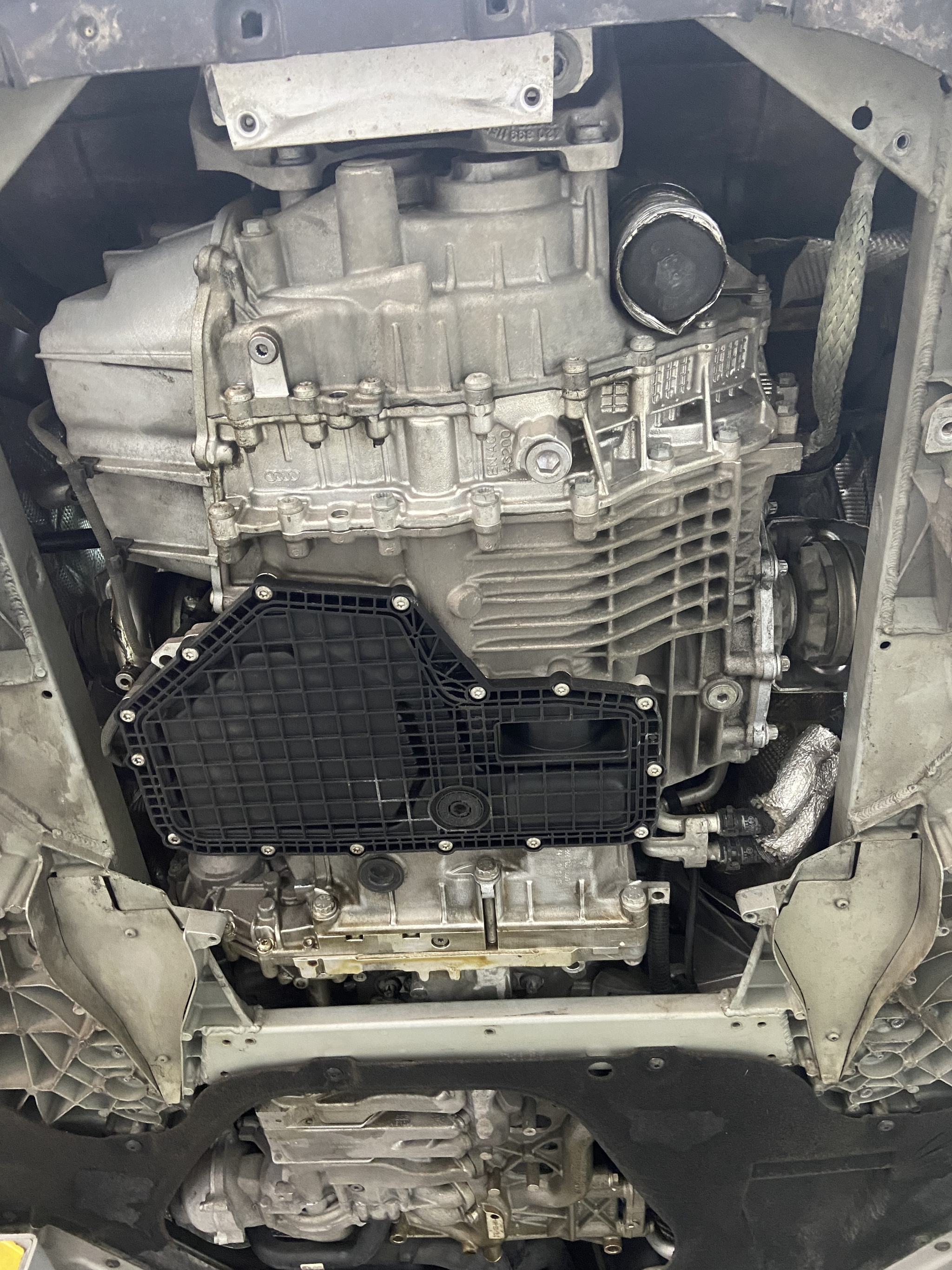

За вчера и сегодня был неспешно снят мотор V10 с этой зелёной «ламбы». Двигатель один в один как на Audi R8. Повсюду присутствуют лого Audi.

Машины типа «ламбы» всегда интересны особенностями конструкций и инженерными решениями. Например, на этом двигателе суммарно 5 (!) сливных пробок для моторного масла. Это из-за системы «сухого картера»

Причина снятия двигателя проста — с него бежит масло. Тупо из всех мест, откуда только можно. А поменять все сальники и уплотнения без снятия двигателя+коробки просто невозможно.

Базовый расчет по времени работы = 28 часов. Это только за снять/поставить. Без стоимости доп.переборки и без запчастей. Общий список, думаю, будет большим.

Сейчас на приборке пробег всего 30,000 км, но если сканером копнуть глубже — оказывается что на самом деле он уже более 120,000 км.

«Renta Car» они такие, да 😄

Взлетел с Пулково, набрал метров 200, воткнул автопилот. Можно лететь «на руках», но зачем? Впереди 10 часов полета.

Первые минуты с начала разбега самые напряженные. Набрал 3000м, можно отстегнуться, откинуть кресло и отъехать подальше от панели приборов-ноги вытянуть.

Можно отключить табло, чтоб девчонки начали обслуживание. Но лететь долго, им тоже хочется отдохнуть, лучше подождать набора эшелона.

Пока доедешь до работы, проведешь предполетную подготовку, сядешь в самолет, начнешь рулить пройдет часа 4. Взлетел-уже уставший и голодный, а голодным летать-себя не уважать, по этому чпуньк на кнопочку:

-Наташа, слушаю

-Что у нас на покушать?

-Сейчас принесу, покажу

-И пассажирское захвати (редко, но бывает вкуснее экипажного)

Наташа открывает духовку, в кабине тут же раздается аромат курицы идентичный натуральному.

Воздух с кухни и салона проникает в кабину. Это сделано для того, чтоб экипаж мог услышать запах горения.

Иногда летишь, чувствуешь-палёным запахло. Сразу на измене! Переглядываешься со вторым:

-Чувствуешь?!

-Чувствую!

Мало-ли что горит: может проводка, двигатель, или в грузовом отсеке начинается пожар. Самолет за несколько минут сгорает.

Первым делом звонишь девчонкам:

-У нас запах гари в кабине

-Да это у нас тут булочки пригорели, мы бутербродики делаем.

Твою мать…

Набрал эшелон, поел, начинаешь борьба со сном. Возду в самолёте разряженный, давление низкое, мозг хочет отключиться.

Можно достать маску и подышать 100% кислородом, взбодриться, но после еды это делать нельзя. Кислород вступает в реакцию с маслом от пищи и можно обжечь рот и пищевод.

Впереди 9 часов полета до Бангкока. Че делать? Заполнил бумажки, потыкал кнопки в бортовом компьютере, сделал зарядку.

Но, ничего так не скрадывает время, как интересная беседа! Летчикам всегда есть, что обсудить:

-А вот у меня бывшая на алименты подала!

-За руление стали меньше платить!

-А Иванов самолет пи…ул об полосу с перегрузкой 2.3g

-А Маринка из штаба залетела от второго пилота, только с училища!

Смотришь, а уже над Монголией летишь!

Заходит сменный экипаж: «Пацаны, отдыхать идете?»

Так хорошо в кабине… Уже солнце начало садиться, внизу бескрайняя монгольская степь, диспетчер редко выходит на связь, слышно только монотонный шум от двигателей и разрезаемого воздуха.

В эти моменты в кабине особый мир. Тебя не волнуют земные проблемы. Отключаешься от всего. Есть только эта маленькая кабина, и тебе кажется, что в ней вся твоя жизнь. Только когда смотришь в окно назад, видишь угол крыла и вспоминаешь, что сзади еще 70 метров самолета и сотни пассажиров.

Вышел в салон, а там дети бегают, народ ходит, музыка у кого-то играет, кто-то ест, кто-то пьяный орет! Первые секунды испытываю легкий шок, хочется убежать обратно и закрыться.

Не люблю выходить в салон и терпеть не могу летать пассажиром.

За час до снижения возвращаюсь в кабину. Запросили погоду Бангкока и запасных аэродромов, открыли карты, обсудили куда будем рулить после посадки.

-Саня, запрашивай…

-Бангкок контроль, доброй ночи, 1741, прошу снижение.

-1741 Бангкок, снижайтесь эшелон 170, уменьшите скорость до 250 узлов, впереди аэробус, вы его догоняете.

Двигатели на малый газ, самолет опускает нос-поехали.

Уже ночь, ни ветра, ни турбулентности. Только видно, как над морем сверкают грозовые облака-очень красиво!

Зашли, сели, все спокойно.

Зарулили на стоянку, выключили двигатели. Открыл форточку, и в кабину ворвался свежий морской воздух-мой самый любимый момент!

Приехали в отель, завтра лететь обратно. Экипаж пошел гулять по шумному ночному Бангкоку. Я остался в номере. Никуда не хочу.

Скорее бы в деревню… Там с батей картошку посадим, баню затопим и на речку пойдем.

С вами был лётчик Миша-пилот и лидер группы SAHALIN

Друзья, в эти выходные у меня пройдут концерты в Москве (19.04) и Питере (20.04). Приходите послушать рок-музыку и пообщаться!

У многих пилотов есть плохая привычка докладывать об освобождении полосы, когда часть самолета еще находится на ВПП.

Сруливаешь с полосы после посадки, только носом пересек линию отделяющую полосу от рулёжки, а второй уже кричит: «174 полосу освободил!».

А ничего, что 60 метров самолета еще торчит на полосе?!

По правилам, пилот обязан докладывать об освобождении полосы только когда все части самолета находятся за линией «предварительного старта»

Первое время делал замечание вторым пилотам, потом забил-бесполезно. Если даже начальство так делает, то вторые и подавно.

Если что-то укоренилось в лётной работе, то палкой не выбьешь. Да и менталитет у нас такой, все быстрее быстрее, как будто спешим в дурдом на перекличку.

И вот заходим мы на посадку в Казани на А330, сзади в 10 километрах летит В737. В конце полосы начинаю поворот влево на 90 градусов чтоб срулить на перрон. Второй докладывает: «974, полосу освободил».

Тут я вижу и чувствую задницей как радиус разворота самолета увеличивается, выкручиваю ручку до упора влево, самолет не слушается, уже едет прямо на траву. Я резко дал по тормозам. Остановились в метре от края рулёжки. Сработала сигнализация: «отказ управления передним колесом».

Объясняю ситуацию: мы доложили об освобождении полосы до ее фактического покидания. Как бы предвкушая, что вот вот ее освободим. Все по-русски. Но из-за отказа отказа управления пришлось остановиться в процессе разворота, половина самолета заблокировала полосу. Сзади заходит B737.

Хорошо, что диспетчер опытный-не дал разрешение на посадку Боингу.

Я выругался матом, доложил об остановке и блокировании ВПП, диспетчер дал команду 737-му уйти на второй круг.

Рулить асимметричной тягой двигателей и раздельным торможением было опасно, слишком близко стояли к краю рулежки.

Съедешь в траву, колесо увязнет в земле-инцидент! А значит расследование, комиссия, отстранение от полетов…

Пример выкатывания за пределы РД/ВПП

Вызвали тягач, отбуксировались на перрон, инспекция приперлась, куда без нее…

Второй на всю жизнь запомнил, что нельзя в авиации говорить гоп пока не перепрыгнешь.

Самолет встал на ремонт, а мы с экипажем пошли пить пиво. Еще в Казани баранина отменная!

Спасибо за внимание! С вами был лётчик Миша-пилот и лидер группы SAHALIN. Подписывайтесь, впереди много интересного!

Ни разу никого не рекламирую , просто интересно , почему эту нашумевшую тему здесь обошли стороной . Мало что в этом смыслю , но очень интересны мнения сведущих -

Студент РТУ МИРЭА создал первый революционный мотор в мире

Революционный мотор предлагает низкую себестоимость и упрощённую конструкцию с возможностью использования любых видов топлива. Разработка превосходит классические бензиновые аналоги в два раза. Обычные двигатели на данный момент имеют КПД до 40%, что демонстрирует значительные преимущества разработки молодого учёного.

«В двигателе полностью отсутствует газораспределительный механизм. Вынесена за пределы рабочей области камера сгорания, что позволяет достичь детонации, а не горения, которое происходит медленнее и с меньшим выделением энергии. Благодаря такому конструктивному решению происходит кратное увеличение давления, то есть при входе в одну атмосферу на выходе получается 40. Максимально удалось достичь 300 атмосфер на выходе. Создаваемые силовые установки для генераторов отличаются более высокой степенью автономности, экономичности и при этом — меньшей массой. При размерах 200х200х200 миллиметров и массе в 7 килограммов удается получить 35 лошадиных сил, 300 Ньютонов на метр крутящего момента и 7,7 киловатт энергии», — говорится в пресс-релизе РТУ МИРЭА.

Телеграм - Три мема внутривенно

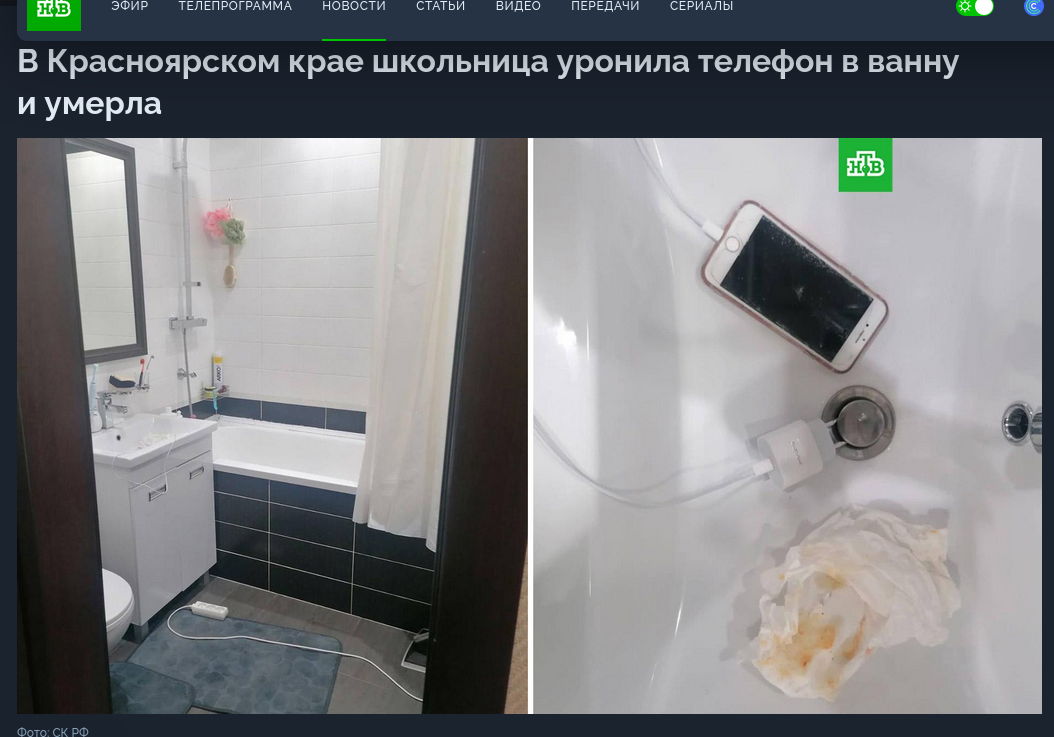

Вчера опубликовали новость - в Ачинске погибла 10 летняя девочка. Одна дома решила принять ванну с телефоном, включенным в зарядку.

Что произошло мы можем только гадать - пробой блока питания, или мокрой рукой потянулась вытащить зарядку из удлинителя. Но факт - электричеством в сети девочку убило. В комментариях под новостью 99% комментаторов пишут что-то вроде "нефиг с телефоном в ванную", "родители дебилы, детям не объяснили", "молодежь нынче пошла, без телефона не могут" и так далее. Но девочку точно так же могло убить от пробившего на корпус ТЭНа в бойлере, или от стиральной машинки.

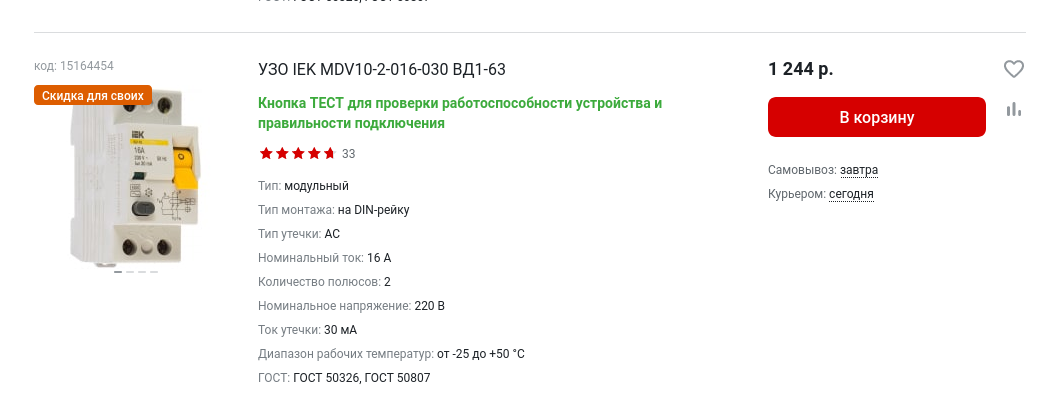

Пишу пост, кричу, услышьте меня! ДАВНО ЕСТЬ УСТРОЙСТВА ДЛЯ ПРЕДОТВРАЩЕНИЯ СМЕРТЕЙ ОТ УДАРА ЭЛЕКТРИЧЕСКИМ ТОКОМ! Называются УЗО (устройство защитного отключения). Они же по новым нормативам называются ВДТ - выключатель дифференциального тока. Вот огромный материал про них. Самое простое электронное тип АС можно купить меньше чем за 1500 рублей!

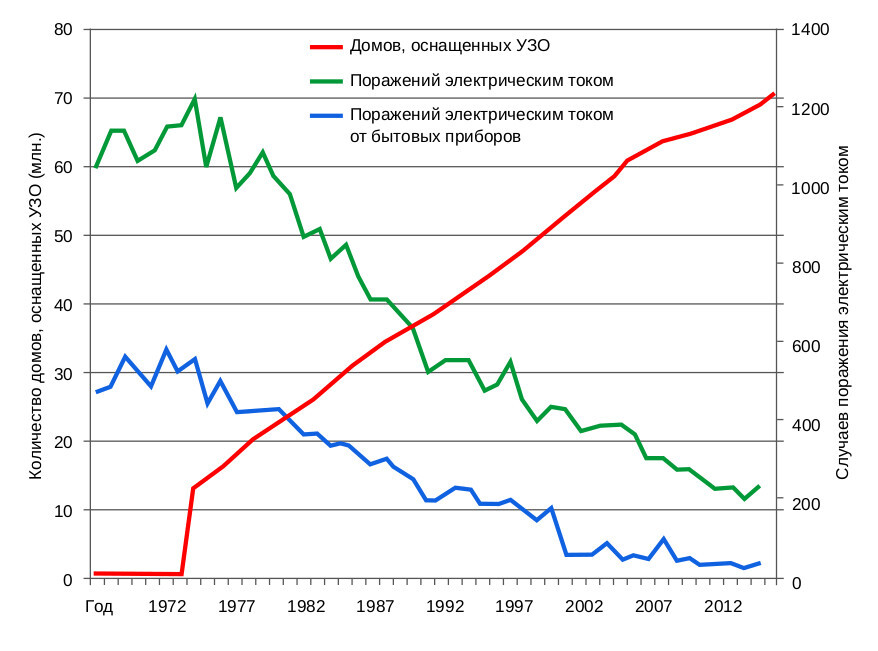

Это устройство в щитке просто сравнивает ток утекший в линию и вернувшийся обратно. Если цепь не нарушена, то токи равны. Если кого-то бьет током - то будет дисбаланс и устройство отключает цепь. И ЗАЗЕМЛЕНИЕ ДЛЯ НЕГО НЕ ТРЕБУЕТСЯ! Работает даже в старых двухпроводных сетях. Насколько это устройство эффективно показывает график - статистика смертей от удара электротоком в домохозяйствах США

Когда электрощиты на наличие УЗО будут проверять так же регулярно и педантично, как проверяют наличие вентиляции газовщики? Увы, наличие УЗО в старом жилом фонде не обязательно, а люди продолжают погибать в своих домах.

P.S. Для задавшихся вопросом "как напряжение 5 вольт в заряднике могло убить человека?" оставлю ссылку https://habr.com/ru/articles/556036/ где уважаемый jar_ohty показывает насколько паршивой может быть схемотехника китайских зарядок. Убивает не 5 В а вполне сетевое напряжение попавшее на низковольтный выход.

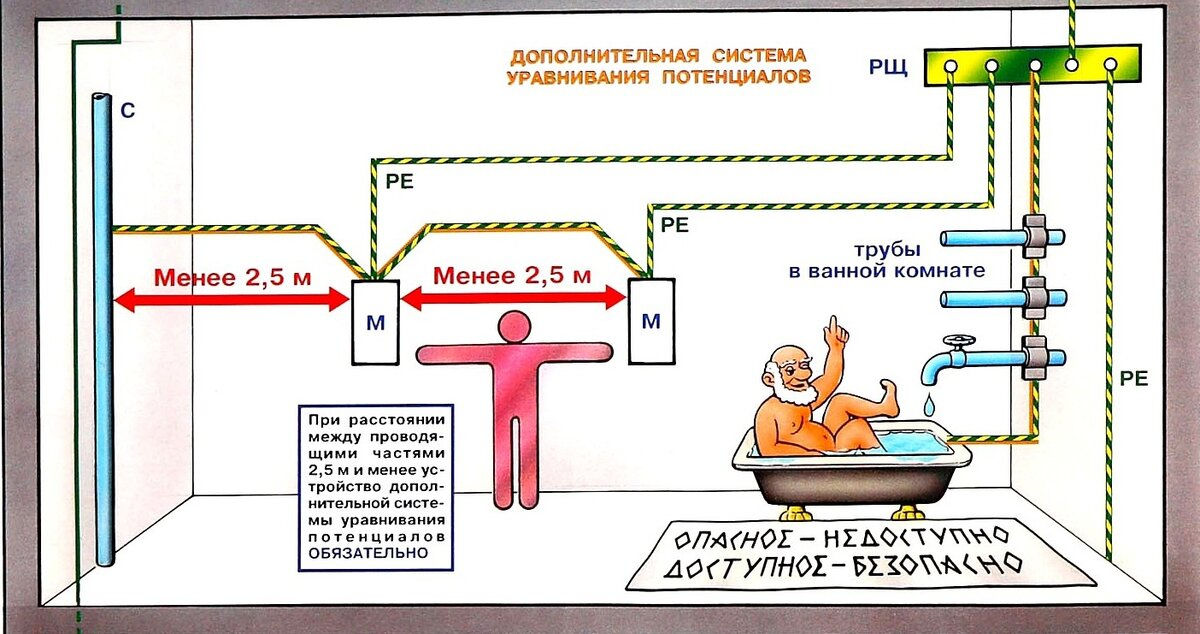

Для задавшихся вопросом "а как УЗО защитит, если пробьет бойлер у соседа" отвечу - у вас должна быть ДСУП - все трубы, ванные и т.д. в ванной должны быть соединены электрически меж собой и заземлены. Тогда ток потечет не через вас, а через проводник с на порядки меньшим сопротивлением.

Опишу мой путь создания автодома из автомобиля ГАЗ-66, может кому то будет полезно.

Путь

Началось все в далеком 2016 году. На тот момент был не самый легкий период моей жизни. Душа требовала какой то отдушины, но ни во что конкретное это желание не конвертировалось. Всегда любил технику, работу руками, но как это использовать для хобби долгое время не понимал. Осенью 16го года увидел по телевизору небольшой репортаж про БРДМ-2 и загорелся идеей приобрести такой агрегат для внедорожных покатушек. Пересмотрел кучу роликов, прочитал массу информации по этой тематике. Записался на курсы на категорию С, после которой планировал получить права тракториста, которые нужны для данного агрегата.

Съездил посмотрел несколько продающихся БРДМ, на паре покатался даже немного. Смотрел агрегаты не в стоке, а уже доработанные под более менее комфортную эксплуатацию. Чем больше погружался в тему, тем больше понимал что данный агрегат для гражданского использования не очень подходит. Проходимость страдает из-за высокого веса и слабого двигателя, пространства внутри очень не много, не смотря на внушительные внешние габариты, обзорность даже с доработками и остеклением почти никакая. Очень шумно при езде. Плавучесть на уровне "не плывет, а медленно тонет".

Поняв, что для моих целей больше подходит ГАЗ-66, стал ориентироваться на него. К апрелю 17го года закончил обучение на категорию и принял решение приобрести ГАЗ-66. Принципиальным фактором при поиске был уже установленный дизельный двигатель, не гнилой, лучше если будет кунг или вахтовка. Нашелся в нашем городе именно такой экземпляр в продаже, который и был приобретен.

Далее производил по нему некоторые технические доработки, выезжал на нем на покатушки. Однако водительские и ремонтные навыки были в зачаточном состоянии, В конце августа 2018 года в процессе выезда повредил радиатор, из за чего упустил антифриз и, как следствие, перегрел движок. До кучи еще и сломал лебедку. К этому моменту понял, что формат офф-роад выездов это абсолютно не моё. Поэтому встал вопрос что же делать дальше. В общем, решил что машину буду полностью перебирать, доводить до ума и делать из нее своего рода кемпер для выезда на природу. В начале 2019 года начал полностью разбирать её и вот так она выглядела в декабре 2019-го.

К лету 21-го года машина была собрана и поставлена на ход, хотя работ по ней еще оставалось огромное количество. Выглядела она так:

За два года были устранены прежние недоработки, установлен и обустроен новый кунг, накоплен какой-то опыт эксплуатации.

Ну и остальные ракурсы:

Техническая часть

Здесь опишу основные технические доработки отдельно по шасси и по кунгу.

Шасси:

кабина оклеена вибро-шумоизоляцией,

зачищен пол и арки, отгрунтованы, покрыты мастикой,

заменены пары в редукторах на более скоростные 33/6,

установлена задняя лебедка от ЗИЛ-157,

установлен предпусковой подогреватель,

установлен тахограф,

установлены два видеорегистратора с 4мя камерами каждый. изображения выведены на два экрана перед водителем,

откапитален двигатель. Объем работ по нему нет смысла здесь перечислять, скажу лишь что он выведен в состояние "лучше нового",

заменены все РТИ, подшипники со следами износа. везде заложена и залита свежая смазка и масло,

установлены новые карданы, перед этим отбалансированные,

установлены новые фары под лампы Н4,

заменены ГТЦ, ГЦС, РТЦ.

поставлено лепестковое сцепление

сделаны крепления и установлены новые зеркала.

проведен антикор кабины как открытых поверхностей так и скрытых полостей.

рама отпескоструена и покрашена.

работа всех систем отлажена почти в идеал, насколько это возможно на этой машине.

много много еще всяких мелочей сделано.

Кунг.

Был приобретен кунг К1.66, после чего все железо из него было выкинуто. Зачистил от гнили. По планировке кунг разделил на два отсека: технический и жилой. В техническом отсеке размещены все инженерные системы, техническое барахло и т.п. В жилом отсеке соответственно жилая зона. Описывать, думаю, особо смысла нет - все видно на фото.

Инженерные системы в кунге состоят из:

системы хозяйственного водоснабжения, состоящей из двух баков воды по 100 л каждый. Один холодной, второй нагретой воды. Подогрев осуществляется жидкостным подогревателем посредством змеевика, размещенного в баке. Установлены насосы для каждого бака и сделана разводка воды к потребителям.

Системы теплоснабжения, состоящей из воздушного дизельного отопителя.

Системы вентиляции, состоящей из вытяжного регулируемого вентилятора, осуществляющего забор воздуха из туалета и из зоны плиты.

Системы электроснабжения, сердцем которой является гибридный солнечный инвертор. На крыше установлены 4 солнечных панели по 190 Вт каждая. Накопление энергии обеспечивают два LiFePo аккумулятора по 150 Ач каждый.

Системы кондиционирования состоящей из сплит кондиционера.

Системы газоснабжения, состоящей из газового баллона 27 л, редуктора и шланга.

Системы телекоммуникации, состоящей из GSM WiFi модема и направленной антенны.

В жилом отсеке предусмотрены туалет, душ, холодильник, мойка, плита, телевизор, освещение.

Если будет интересно, то в следующих постах могу описать особенности проведения таких работ, какие навыки и знания были приобретены, как обустраивались места работ (за время реализации проекта сменил три гаража, в итоге купил свой), расскажу о нюансах эксплуатации и владения данной техникой. Понимаю, что машина специфическая и эти вопросы вряд ли будут интересны широкому кругу, но если все же кого заинтересует, черкните в коментах.

Чем жёстче посадка, тем громче аплодисменты. Особенно, когда везешь полный самолет детей на юг.

Кааак приложишь самолет с перегрузкой 1.5G, дети визжат от радости, даже в кабине слышно.

В лётных документах есть нормативы посадок по перегрузке:

1.2-1.4G Оценка 5

1.5-1.6G Оценка 4

1.7-1.8G Оценка 3

Менее 1.2G и более 1.8G это оценка 2.

Сажать самолет слишком мягко запрещает и руководство по лётной эксплуатации самолета.

На борту установлен датчик, который показывает с какой вертикальной перегрузкой сел пилот. Обычно тот, кто делал посадку, распечатывает параметры крайних секунд полета на кабинном принтере после заруливания.

Принтер и распечатка

Взлетать и садить самолет может как КВС, так и второй пилот.

Такой диалог можно услышать в кабине после посадки:

-Ну че там?

-1.5. Вроде же мягко сели по ощущениям...

-Это потому, что ты поддернул перед касанием, вот система и зафиксировала. Ладно, не парься, на оценку 4! Пошли, автобус ждет.

Перегрузка более 2G недопустима, т.к может повредить корпус самолета, стойки шасси, места крепления крыла и двигателей.

Жесткая посадка

Такие посадки расследуются, пилоты пишут объяснительные и часто наказываются рублем. Бывает, что командиров во вторые переводят.

Современные самолеты оборудованы множеством автоматических систем. На датчики посадки завязаны:

Тормоза

Блокировка реверса

Выпуск интерцепторов (воздушных тормозов)

Система герметизации кабины

Логика автопилота и др. системы.

Чтоб самолет понял, что он сел, нужно посадить его с нормальной перегрузкой в 1.2 и более G.

Конечно, если сесть мягче, то падение скорости и подъемной силы придавит самолет и датчик сработает. Но это может произойти с задержкой. А самолет то едет, полоса то кончается...

Во время дождя просто необходимо садить самолет пожестче, чтоб колеса пробили водяную пленку на полосе. Иначе возможен эффект аквапланирования.

Помните, когда на машине на высокой скорости проезжаешь по луже, то можно потерять управление на пару секунд. Машина не реагирует на руль.

Когда на полосе сильный боковой ветер, то тоже важно садиться с хорошей перегрузкой, чтоб создать максимальное сцепление с бетоном.

Потому, что у наших летчиков показатель хорошего полета-это мягкая посадка. И перед людьми неудобно, если шарахнешь самолет.

Плевать на автоматику, сработает... А не сработает, так вручную поможем.

Главное, это мягенько землю поцеловать, раскрутить колесики, притереть самолётик. В нормальных погодных условиях, конечно.

Чтоб с чувством выполненного долга пойти в гостиницу отдыхать.

А так будешь пол ночи лежать и думать: "Надо было пораньше малый газ поставить бл... И подтянуть, подтянуть еще немного"

С вами был летчик Миша, лидер рок-группы SAHALIN. Спасибо за внимание друзья! Подписывайтесь, впереди много интересного. Если вам понравилась статья вы можете поддержать мой канал донатами. Спасибо!

Вы летите возле окна, любуетесь пушистыми как вата облаками...

Пилоты в кабине смотрят на эти же облака, на экран локатора, опять на облака, друг на друга: "Ну нахер, давай обойдем от греха подальше"!

Речь пойдет о грозовых облаках, их опасности для самолёта и как пилоты облетают грозы.

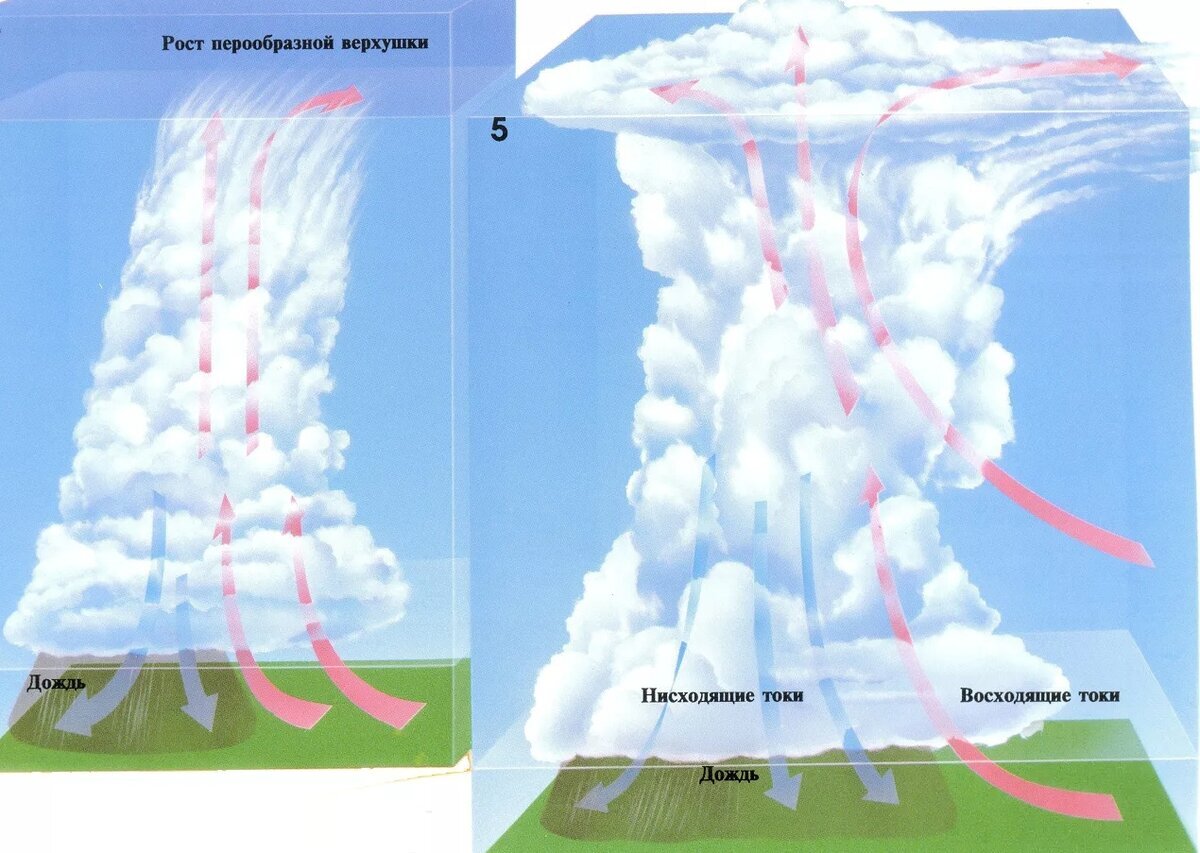

Кучево-дождевые облака

Это самый опасный для авиации вид

Объемные облака мощного вертикального развития, выглядят как башня или гора. Верхняя точка может достигать высоты 20км.

Сильнейшая турбулентность

Пассажиры могут травмироваться, могут быть превышены максимальные значения по перегрузке для самолёта.

Град

Град повреждает обшивку, лобовые стекла кабины, двигатели. Были случаи остановки всех двигателей.

Обледенение

Лёд нарастает на передней кромке крыла, стабилизатора, киля. Резко снижает подъемную силу, создаёт лобовое сопротивление. Уменьшает критический угол атаки. Т.е самолет может войти в сваливание на более высокой скорости. Лёд налипает на лопатках двигателей, затем срывается, что может привести к отказу или повреждению двигателей

Мощный восходящий поток

Самолет может подбросить на запредельную высоту, скорость может упасть ниже минимальной.

Удар молнии или электризация

Оборудование может выйти из строя. Удар молнии может вызвать отказ двигателя. Помехи в радиосвязи с диспетчером.

Поясню, что гроза может быть скрыта в облачности. И пушистое с виду облачко может нести в себе бешеную энергию.

Опасные зоны отображаются на дисплее с помощью локатора.

Локатор работает по тому же принципу, что и радар ГАИшника.

Радиосигнал посылается впереди самолета, отражается от капель воды и возвращается обратно.

Красные и фиолетовые зоны наиболее опасны. В желтые входить не желательно. Зеленые...сойдёт.

Днем можно определить опасную облачность визуально, глядя в окно.

Так же диспетчер может предупредить о грозе на маршруте.

По российским правилам полетов грозовой очаг нужно обходить на расстоянии не менее 15 км. Между очагами можно пройти при расстоянии не менее 50 км между ними. Сверху не менее 500м от верхней границы облачности.

22 августа 2006 года Ту-154 выполнял рейсы Анапа-Питер. Через 28 минут после взлета самолет попал в грозу. Капитан решил обойти ее сверху, но гроза оказалась выше, чем он рассчитывал. Восходящий поток закинул самолет на 13км, он потерял скорость и свалился в штопор. Самолет разбился под Донецком. Погибло 170 человек.

На практике никто не обходит грозы на таких расстояниях. В руководствах по эксплуатации иностранных самолетов написано "Обходить на безопасной дистанции". Какая она, безопасная дистанция, решает экипаж. Иногда приведены цифры, но они скромнее, чем требования РФ.

По факту происходит так:

-Серега, как будем обходить?

-Ну...ветерок слева, давай слева обойдем пару миль и норм.

-Давай, проси диспетчера параллельно трассе слева 2 мили.

Я не любитель обходить грозы сверху, даже если есть приличный запас по высоте над облаками.

В 2011г, когда я летал на Airbus вторым пилотом, мы полетели Новосибирск-Сочи. Прям посреди трассы стояла грозища на нашей высоте. Мы и так шли на предельном эшелоне, но капитан решил еще выше подняться, обойти.

Нас начало болтать, скорость пляшет. Хорошо хватило ума тут же снизиться и отвернуть в сторону. Все обошлось. Но страх обходить грозы сверху у меня остался на всю жизнь.

Спасибо за внимание. С вами был лётчик Миша, солист рок-группы SAHALIN. Послушайте, если будут желание😊 И не забудьте подписаться, впереди много интересного! Счастливо👋