Я приехал на Челябинский завод Втор-Ком. Здесь производят нетканые материалы из пластиковых бутылок.

Очень коротко и последовательно опишу процесс:

Производство начинается со склада куда привозят прессованные кубы пластиковых бутылок.

Бутылки могут быть в разной степени загрязнения. Это называется процент засора.

Бутылки на завод поступают двух видов. Голубая и прозрачная. И ассорти где перемешаны все цвета бутылок.

Если сырья не хватает, то завод закупает уже дроблёные и помытые бутылки.

При том, что завод находится в Челябинске, количество бутылок из самого Челябинска всего 5%. Остальное приходится добывать в других регионах и странах.

В отдельном цехе накапливают бутылки, и потом конвейер подает кипы на конвейерную ленту.

На ленте работник контролирует процесс.

Дальше мойка.

Вода, которой моются бутылки, фильтруется и используется многократно.

Крышка и бутылка дробятся одновременно. У материалов разная плотность и поэтому они в воде легко сепарируются.

Потом процесс дробления.

В итоге мы получаем чистые кусочки без посторонних примесей.

Все партии проверяются. Пробу отправляют в лабораторию, чтобы убедиться, что материал чистый, и выдержан размер дробления.

Их запаковывают и отправляют в другой цех.

Дробленый ПЭТ высыпают с большой чан.

Кусочки пластика поступают в экструдеры. Это что-то вроде печки.

Пластик расплавляют и получатся промежуточный полуфабрикат - жгут.

Жгут поступает на линию вытяжки.

Горячий расплавленный жгут по конвейеру поступает далее.

По все линии волокно идет непрерывной нитью. Но для производства нетканых материалов волокно должно быть разделено на отрезки определённой длины. Этого требует технология производства.

Волокно имеет волнистую форму. Чтобы ее получать оно проходит через гофрировальную машину. По сути это большой утюг как для волос.

Каждая партия проходит проверку в лаборатории. Проверяют толщину волокна.

После резки волокно поднимается для прессования и упаковки.

Мы получили готовое сырье. Оно отправляется на другой завод Втор-Кома.

Он также находится в Челябинске.

Сперва эта кудрявая пластиковая вата подается в питатель.

Иголки на транспортере поднимают и разрыхляют волокно.

Волокно по воздуходувам поступает в камеру, где смешивается волокно.

Далее волокно формируется в волокнистый холст, заготовка для будущего материала.

На следующем этапе материал выкладывают слоями, а далее он проходит через иглопробивную машину и этап термоскрепления.

Кстати, данный материал очень часто используется при строительстве дорог. Его укладывают между слоями щебня.

В зависимости от запросов заказчика завод может произвести материал разной плотности.

Готовый материал наматывают на картонные втулки.

Далее упаковка.

Помимо бутылок завод Втор-Ком перерабатывает ткани и одежду.

Тут производят регенерированное волокно и материал из него.

Технология та же: одежду разволокняют, далее используется метод иглопробивания и термосрепления волокон.

Готовую продукцию используют для производства утеплителя, звуко-и шумоизоляции в автомобилестроении и в мебельном производстве.

Еще тут делают синтепон и материал для матрасов.

Но самый большой объём производственной мощи занимает производство основы для линолеума.

Вот в таком объеме завод поставляет основу производителю линолеума.

Для производства данного материала построили отдельный цех с отдельной производственной линией. Потому что основа для линолеума требует особых качественных характеристик.

Готовую основу контролер проверяет на присутствие брака. Просто наблюдая на просвет.

Спасибо что дочитали)

Буду рад вашей поддержке. Коплю на тур по южным городам.

Есть один тренд, который в последнее время меня раздражает. "Я ОЧЕНЬ МНОГО работаю, поэтому у меня есть квартира, нормальная еда и одежда". Это в последнее время льётся из всех щелей. Выходит так, что жильё (не "с родителями"), еду (не "по акции"), одежду (не "одни ботинки на полтора года") может позволить себе только человек, который работает ОЧЕНЬ МНОГО. Паши шесть-семь дней в неделю, по 10-14 часов, на двух-трёх работах, и тогда ты получишь право на нормальную жизнь. А все эти пятидневки, восьмичасовые рабочие дни - это всё для лентяев и быдла.

Ребята, это обман. Это искусственно задаваемый тренд, который очень выгоден крупному бизнесу. Этим людям на нас наплевать, их единственное желание - выжать из нас как можно больше и как можно быстрее. Выжать, а потом вас выбросить. Они будут внушать нам, что "время халявы закончилось", "выживает сильнейший", "в наше время нужно бежать очень быстро, чтобы оставаться на месте" и прочую херню, оправдывающую ненормированный рабочий график и необходимость работать на несколько организаций.

Недавно видел результаты исследования. Инфаркты помолодели! Люди не выдерживают адской пахоты 24/7, и получают инфаркты в 40 лет! Причём это стало массово! Ну куда, куда это годится!?

"Моя подруга пашет, как не в себя, без выходных, поэтому смогла купить себе квартиру". Нет! Должно быть так: "моя подруга работает 8/5, (или 2х2 по 12), и купила себе квартиру". Вот это - нормальная жизнь. И не нужно, пожалуйста, говорить "такого нет ни в одной стране мира". Плевать на то, что "такого нет". Такое должно быть.

P. S. - я ОЧЕНЬ МНОГО работаю. У меня две работы и два-три выходных в месяц. Но с сегодняшнего дня я перестаю говорить, что это - нормально.

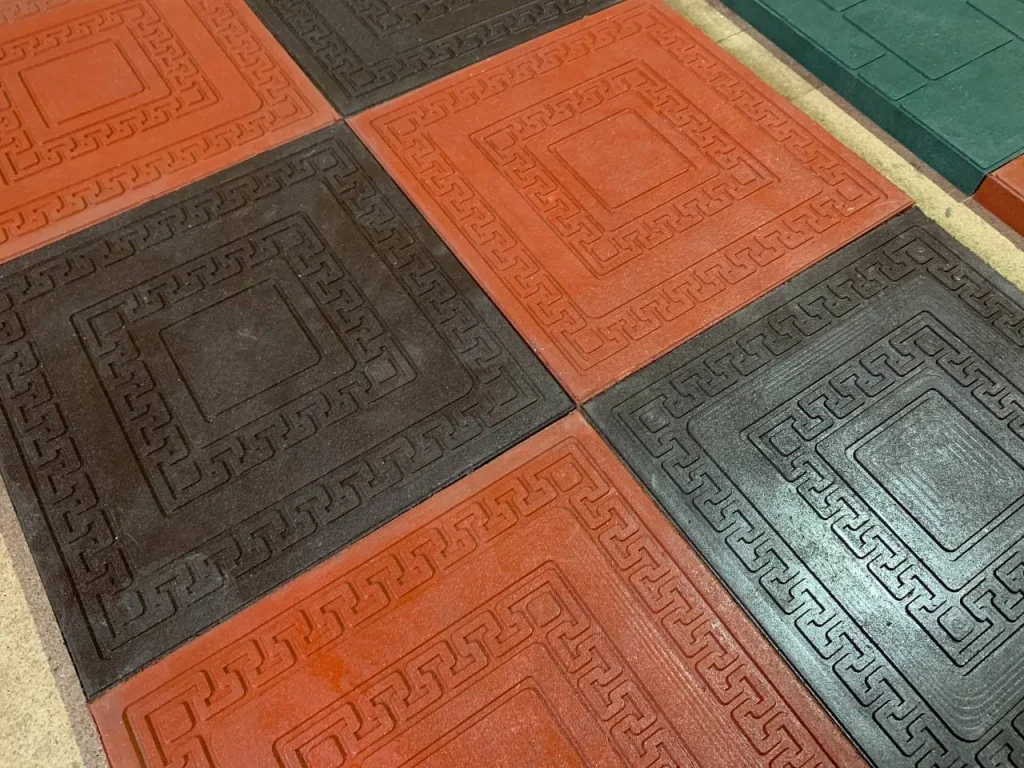

Рязанец Павел Васильев вместе с другом Глебом Майером открыли цех по переработке пластика. На производство одной плитки идет 1 килограмм пакетов.

«Не бьется, не трескается, на солнце не выцветает, в огне не горит, влагу не пропускает. Повредить ее смог только бульдозер: забуксовал тут зимой и немного „пожевал“ ее гусеницами», — нахваливает свою тротуарную плитку владелец рязанского микропредприятия.

Отходы мужчина выкупает у отходы с полигона (15-20 тысяч рублей за тонну), забирает пакеты с предприятий, магазинов или в пунктах выдачи заказов.

Далее пакеты сортируют по сорту и цвету, чтобы на выходе получилась плитка без брака. После этого сырье отправляют в станок под названием «агломератор» для дробления. В результате получается стружка или что-то похожее на крупный песок.

Кроме пластика для изготовления плитки нужен речной песок и немного красителя. Когда все три компонента смешаны, масса помещается в реактор, где смесь нагревается и перемешивается. Из получившийся массы берется три килограмма и помещают под пресс. Есть два трафарета — рисунок «камни» и греческий узор. Заказчик выбирает дизайн и плитка готова.

«За смену мы перерабатываем 1,5-2 тонны пленки. В среднем прессуем 25 квадратных метров плитки — это 225 штук», — говорит Павел.

Хоть плитку и активно покупают, выйти на прибыль пока не удалось. Павел рассказал, что на покупку оборудования у них ушло больше миллиона рублей, и за год они пока что не вышли даже в ноль. Интересно, что 70% себестоимости плитки — это стоимость красителя.

«Мы в поисках поддержки от коммерческих предприятий. Планируем объединиться с мебельным магазином, чтобы установить на их территории контейнер для сбора пластикового мусора. Потом из отходов сделаем плитку, а из плитки место для парковки. В дополнение поставим табличку “плитка сделана из ваших мусорных пакетов», — говорит рязанец.

«Мы делаем плитку из пищевого пластика, он меньшего класса опасности, поэтому не может повредить здоровью. Плитка менее травмоопасна, чем обычная: упадет ребенок — даже коленку не расшибет, она словно пружинит. Люди покупают ее для обустройства на своих участках площадок под качели и бассейны. Одна женщина самостоятельно уложила плитку на своем участке, хотя она совсем не плиточник».

Черепица для крыш, водостоки, бордюры, лежачие полицейские, канализационные люки, цветочницы для ритуального бизнеса — все это можно делать из пластика на подобном производстве.

«То, что мы производим, — это одна сотая часть стройматериалов и других вещей, которые можно делать из пластика на похожем оборудовании. Мы уже почувствовали, что «переросли» это производство, будем двигаться дальше. Я хочу приобрести нормальный советский гидравлический пресс: он гораздо надежнее, качество плитки улучшится», — делится планами Васильев.

По материалам: 7x7-journal.ru, progorod62.ru

Сейчас уехали от меня медики из скорой. Жена перебдела, вызвала. Какие же замученные у них лица! Предложили чаю, это надо было видеть! У нас, говорит, это не принято, да и не предлагал никто, сегодня с пяти утра... (к меня были около 22 часов)

Попили быстро чаю, пока ждали снижения моего давления, после укола в жопу. Для приличия предложили поехать в больничку четвертую.

Тут ещё как назло жена худеет и печенюх в серванте не оказалось, хотя всегда были, жаль. Шоколадку одну поломали в блюдце. И видно, что им так надо отдохнуть, но опять вызов, даже на мобильник ей позвонили. Какая то там жесть. Вот люди! Вот это работа, ответственность! Сухое "спасибо" и побежали. Я спасибо даже и не успел сказать..

Самые недооцененные профессии в нашей стране - медики и учителя. Переживаю за них